- Характеристики и сферы применения латуни

- Литьё латуни по выплавляемым моделям (филамент WAX)

- История технологии

- Тонкости технологии

- Преимущества

- Литье латуни в гипсовые формы – Справочник металлиста

- Химические процессы при твердении гипсовых смесей

- Литье в этилсиликатные формы

- Литье меди

- Характеристики меди

- Оборудование для плавки и литья меди

- 3 Особенности заливки бронзы в форму

- Как расплавить латунь в домашних условиях: технология, температура, оборудование

- Характеристики металла

- Особенности обработки

- Что необходимо для плавки

- Что потребуется для литья?

- Описание технологических операций

- Температура нагрева расплава

- Скорость подачи расплава в пресс-форму

- Давление на расплав при застывании

- Температура подогрева пресс-формы

- Подготовительные работы

Характеристики и сферы применения латуни

Латунь — это сплав, основными компонентами которого являются медь и цинк. Традиционное соединение представляет собой смесь 70% первого металла и 30% второго. Однако есть материалы, в которых содержание цинка достигает 50%.

Чтобы понять, как правильно работать с этим составом, нужно разбираться в его особенностях:

- Температура плавления — до 950 градусов.

- Плотность примерно 8,7 т / м3.

- Электрическое сопротивление — 0,08 мкм на метр.

- Тепловая мощность — 0,377 кДж / (кг · К)

Изделия из латуни могут быть смесью меди и цинка или этих двух компонентов с дополнительными легирующими добавками. Сплав используется в различных отраслях:

- производство компонентов для часов;

- создание статуэток, украшений, элементов интерьера;

- изготовление деталей, используемых в машиностроении;

- производство компонентов для электрооборудования.

Латунь имеет хороший показатель свариваемости. Кроме того, он обладает высокой коррозионной стойкостью. Благодаря этим характеристикам сплав используется в качестве защитного покрытия для других металлов при изготовлении металлических конструкций.

Литьё латуни по выплавляемым моделям (филамент WAX)

Приветствую всех, дорогие друзья! Я с вами, Анатолий Юнах, это мастерская «Проектор 8 кВт”.

пора поговорить о кастинге. Литье — это не просто несколько заготовок в тубе, а полноценные функциональные детали, напечатанные на восковом 3D-принтере.

Перед тем, как растопить воск, вам нужно напечатать эти самые воски. Я буду использовать ВОСК-пластик от. В основном ВОСК — это воск из нитей. Рекомендую посмотреть видео о ВОСКОВОЙ печати на ULTi STEEL:

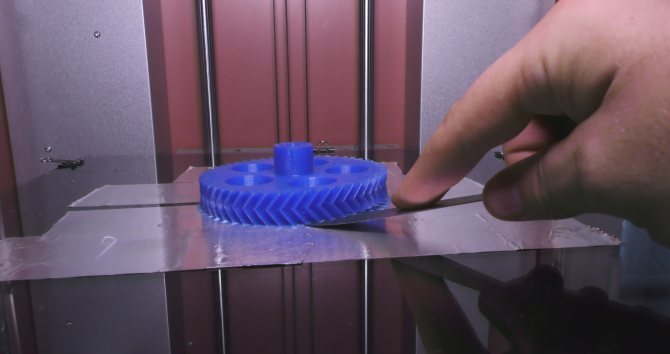

В комментарии к одному из моих видеороликов подписчик посоветовал мне попробовать распечатать воск на клейкой ленте. Почему нет? Для этого я взял простую алюминиевую ленту, а не алюминиевую, потому что это разные вещи. Я приклеил скотч как можно ближе друг к другу на стекле, практически не оставляя зазоров. Но пробелы все же были. Результатом я был не очень доволен, потому что первое — он оторвал большую деталь (шестерню).

Во-вторых, алюминиевая лента оставляет на стекле следы клея, которые очень сложно удалить. Поэтому я не могу рекомендовать этот метод печати.

Формованная шестерня снималась со стола шпателем. Я также распечатал некоторые монтажные углы, которые нашел на веб-сайте Tingweathers, и некоторые литники.

Так что мне очень нравится материал WAX, у него большая потеря поддержки. Супер! В одной из следующих статей мы обязательно поговорим о возможности конкретной постобработки с помощью WAX. Я выбрал эту модель шестерни из-за того, что она сложна в обработке, т.е на простом токарном или фрезерном станке не может. Или это займет много времени и потребует покупки большого количества оборудования.

Для кастинга я воспользуюсь классическим методом. Это метод литья в песчаные формы из жидкого стекла. Для этого нужно сделать фляжку. Воздушный шар — это форма, в которую помещается сама деталь, и все это размещается вокруг формовочного песка. Для муфты использовались сварные швы 3 «и 4» соответственно.

Кроме того, в колбе необходимо проделать отверстия, чтобы формовочная смесь успела высохнуть. После сверления опока выглядит так:

Но перед тем, как засыпать песок для лепки, необходимо приклеить литники к воскам. Для этого я взял классический красный литейный воск. Нагрел зажигалкой, капнул на деталь несколько капель и сверху приклеил литник. Достаточно даже капли, чтобы избежать вспышки. Температура плавления литейного воска намного ниже, чем у ВОСКа, поэтому можно смело капать воском, ничего не произойдет.

Я приклеил к шестерне три литника, по одному по углам. Углы не большие и нет необходимости делать много литников. Эти литники сделаны не по науке, они ведут прямо к детали. Собираюсь сделать отдельное видео по кастингу типов.

Подготовка песка. У меня есть бочка с просеянным речным песком, герметично закрытая. Речной песок лучше не использовать, потому что песчинки круглые. Есть кварцевый песок (карьерный), поэтому он идеально подходит для лепки песка. Некоторые говорят, что речной песок не такой прочный, но если вы добавите жидкое стекло в правильной пропорции, вы получите довольно прочную форму, как камень. При добавлении жидкого стекла в речной песок в соотношении 1:10 главное не переборщить, чтобы песок не слишком намокал. Желтые полосы от красителя, который он пытался добавить в стакан с водой (эксперимент). После замешивания песка для лепки необходимо немного отдохнуть, чтобы он равномерно пропитался, намок. Визуально определить, готова ли формовочная смесь, невозможно, это вопрос опыта. Необходимо тщательно перемешать смесь в разные стороны.

Когда смесь будет готова, кладем небольшое количество в колбу. Затем нанесите воск и насадите песок сверху.

К сожалению, эта технология предусматривает, что при вставке трафарета в данную формовочную смесь на нем не должно быть литников. Я прерываю процесс, но делать трубочки из формованного песка не хочу. Да ведь если взять фляжку, не очень удобную для этого оборудования. От стенок до детали остается максимум 5 мм пространства, из-за чего песок может плохо заполнять зубы. После этого ставим колбу сушиться. Сушила на астраханском солнышке сутки.

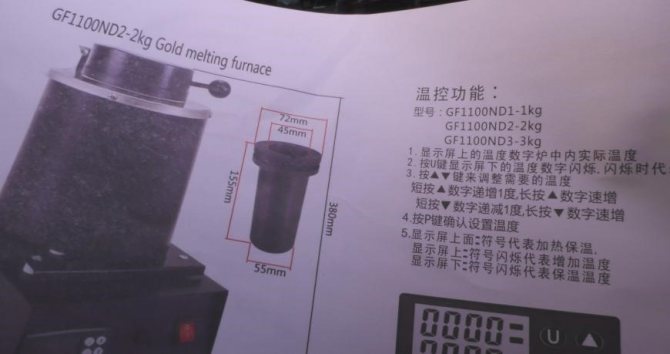

Пока смесь сохнет, подумайте о моей покупке, которая существует уже почти полгода.

Это ювелирный цех. Эта модель весом 2 кг стоит около 20 000 рублей. Нагревается до 1150 градусов. У модели есть минус, тигель, в котором плавится металл, выполнен из графита.

Во время литья такой тигель перегорает. Оказывается, не вечный, после определенного количества отливок придет в негодность и нужно будет покупать новое. Поэтому работать с таким литейным цехом в домашних условиях — дорогое удовольствие. Новый тигель на 2 кг обойдется в 1200-1500 руб. Необходимо выяснить, на сколько всходов хватит.

В комплекте есть плоскогубцы для переноса тигля с расплавленным металлом.

Еще я их использовал для переноса коробок, очень полезная мелочь.

В комплект также входит инструкция.

Настоятельно рекомендую не терять его, потому что есть размеры тигля, которые вы можете, а точнее вам нужно будет купить, когда старый закончится. Я рекомендую иметь хотя бы один запасной тигель, так как поездка займет около месяца или больше.

Включите литейный цех и установите его на 1150 градусов. Литейный цех нагревается очень медленно. Он достигает рабочей температуры через 40 минут.

День сушки прошел. Очищаем бутылки от приставшего к краям излишка песка. Железной щеткой убираем песок, который сверху и снизу плохо приклеивается. Все затвердело, смесь для моделирования стала очень твердой, поэтому не боимся удалить излишки металлической щеткой. Теперь нужно растопить воск, который находится внутри цилиндра. Для этого колбы с восками ставим в духовку, включаем нагреватель на максимум, где-то до 200-300 градусов и растапливаем.

Обратите внимание, что Filamentarno WAX толще. Если простой литейный воск налить водой, ВОСК, к сожалению, выходит медленно.

Весь процесс не очень быстрый, до 40-50 минут. Я помню старое видео Дэни Крастера, где он смешивал PLA. Не представляю, сколько времени это заняло, может, можно так ненароком постареть.

Расплавленную массу рекомендуется перемешивать стеклянной палочкой. Это дорогое удовольствие. Рекомендую использовать кусок березы, тонкий и длинный, не знаю почему, видел в литейном цеху. А как известно, обезьяна видит — обезьяна повторяет.

Для защиты расплава от окисления воспользуюсь борной кислотой. Не путайте: бура и борная кислота — это разные вещи. Бура подходит для алюминия, борная кислота подходит для литья латуни и бронзы. Между тем наш металл плавится, пора зажигать газовую кузницу.

Ставим колбы с расплавленным воском в кузницу. Нагрейте почти до белого цвета. Смесь для моделирования (при правильном смешивании) будет держаться незаметно. Не забудьте обезопасить себя и надеть маску и леггинсы, но не перчатки, а леггинсы.

Многие из вас понятия не имеют, что такое 1100 градусов. Так жарко, что в полуметре руки в лосинах сварщика уже обгорели.

В колбы наливаем жидкий металл.

Если колбы обычно прокалены, металл долгое время остается в жидком состоянии.

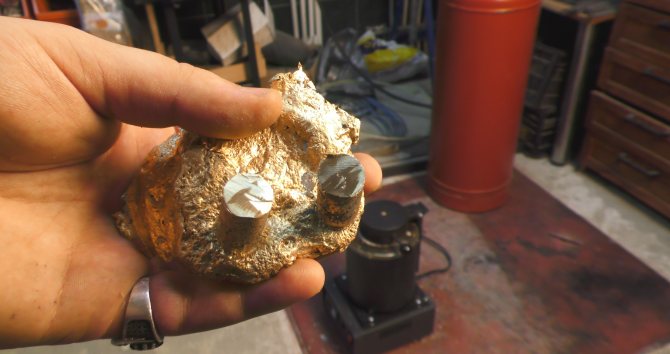

И вот деталь была запущена.

Итак, дайте остыть, если не наберетесь терпения, можете опустить в воду. Прежде всего, убедитесь, что баллон достаточно холодный.

Посмотрели литники, в будущем их переделают.

И посмотрим на результат.

Меня больше интересует оборудование, потому что это самая сложная часть. Он вел себя просто великолепно.

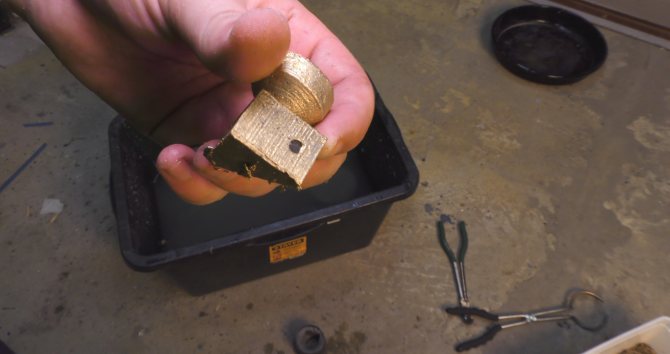

Есть небольшие комочки, но их легко удалить. Легче удалить лишнее, чем добавить недостающее. Видел подступенки. Далее убираем на болгарке остатки стояков, после чего обрабатываем пескоструйной очисткой, чтобы удалить весь оставшийся песок из пор. Получился такой винтик0

.

Зубы налились отлично, надо будет немного доработать и можно будет приводить в действие. Внутри отливки на 100 процентов есть микроскопические полости, но имейте в виду, что я разливал дома, а не в промышленных масштабах, без использования вакуума. Следовательно, будут поры. Для самоделок этого хватит, всего тысяча и один процент. Для дешевого коммерческого литья качество тоже достойное. Обработаем шестерню на токарном станке, чтобы внутри отливки не было полостей. На токарном станке обточил примерно 0,2 мм.

Как видите, поры есть, но их мало. И это близко к поверхности. Хороший? Надеюсь, мой первый полный пост был интересен / полезен для вас. Удачи в ваших начинаниях! И как говорится: «Я не учу, я просто все делаю.”

PS Оригинальное видео, если вам тоже нравятся взрывы и все.

История технологии

Историки говорят, что латунь появилась одновременно с бронзой. Из сплавов делали украшения, наконечники для инструментов, оружие, тарелки, столовые приборы.

Чтобы изготовить какой-либо предмет, необходимо было знать технологию литья из латуни. Со временем метод развился и усовершенствовался. Сегодня материал можно изготавливать собственными силами или на производстве. Для этого нужно точно провести технологический процесс, соблюдать правила, правильно подобрать инструменты и сырье.

Изготовлен из латуни

Тонкости технологии

Технология художественного литья из латуни аналогична изготовлению изделий из бронзы. В нем есть некоторые тонкости, о которых стоит поговорить перед тем, как приступить к работе с материалами:

- Перед изготовлением отливки необходимо выбрать расходные металлы, расплавить их. Для этого используются разные типы духовок. Благодаря низкой температуре плавления вы можете самостоятельно создать структуру плавления. Он будет состоять из газовой горелки, термостойкой емкости.

- Важным этапом при изготовлении изделий является заливка расплавленного сырья в заранее подготовленную форму. Продолжительность процедуры не превышает 2 минут. Если заливка сделана неправильно, на изделии могут появиться раковины от шлака, ожоги, углубления, прокладки. Готовая деталь будет повреждена или потребует дальнейшей обработки.

- Сплав необходимо охлаждать равномерно, без использования охлаждающих жидкостей.

- Деталь после извлечения из формы требует дальнейшей обработки. После литья на нем остаются литники, бухты, зазоры и профили. Их нужно удалить.

Нельзя забывать, что формы многоразовые, одноразовые. С первого щипцами снимаются заготовки. Секунды ломаются молотком.

Преимущества

Производство дверной фурнитуры, вентиляционных решеток, сувениров и украшений методом художественного литья по выплавляемым моделям имеет ряд преимуществ:

- Эстетическое влечение.

- Безграничные возможности дизайна.

- Разнообразие видов обработки готового изделия.

- Сочетание изысканных деталей наравне со скульптурными гигантами.

- Гладкость и чистота поверхности.

- Качественный, прочный.

- Тираж от 1 до 1000 штук.

Литье латуни в гипсовые формы – Справочник металлиста

Полугидрат гипса CaSO4 в смеси с полуангидридным веществом γCaSO4 применяется для отливок из цветных сплавов, а также для изготовления моделей и модельных пластин, для малых отливок получают смесь 20% гипса, 80% асбеста + вода. Механизм формирования силы — гидратация (чем больше асбеста, тем меньше воды забирается).

Для тонкостенных отливок с мелким рельефом и чистой поверхностью вместо асбеста рекомендуется мелкозернистый кварцевый порошок, такая смесь прочнее бетона и имеет низкую газопроницаемость, поэтому ее плавят в автоклавах при давлении 2 МПа на 8 часов, после чего сушат 10-20 часов. Для увеличения гипсовых смесей в них можно вводить поверхностно-активное вещество: это позволит при расширении гипсовой суспензии увеличить количество газовых пузырьков, что при исследуемом застывании смеси способствует газопроницаемости.

Такая гипсовая форма имеет микропористость и высокую газопроницаемость, что позволяет получать отливки в ней из сплавов, выделяющих при затвердевании большее количество газа.

Химические процессы при твердении гипсовых смесей

После встряхивания гипсовой смеси (ее основа — безводный сульфат кальция, полуводный гипс и полуангидрид) с водой образуется твердый гидратированный сульфат кальция согласно уравнению

2 (CaSO4) • H2O + 3H2O = 2 (CaSO4 • 2H2O). (14)

Время затвердевания гипса зависит от марки гипса, количества воды, температуры воды и крупности гипса. При малом содержании воды смесь плохо переливается, быстро застывает, отдает большее количество тепла, с одновременным увеличением количества объема. Время застывания гипса увеличивается с повышением температуры воды, поэтому необходимо использовать холодную воду.

Технологические свойства

гипсовые смеси

При достаточном количестве воды гипсовая смесь становится пастообразной, довольно текучей, медленно затвердевает и не имеет тенденции к увеличению объема. После затвердевания смеси и нагрева формы перед заливкой происходит усадка, которая может привести к разрушению гипсовой формы. Чем больше воды в полуводном гипсе, тем больше его усадка при нагревании.

Для уменьшения усадки в гипсовую смесь вводят более измельченный кварц, минимальное количество гипса и добавки, вызывающие расширение гипса.

Прочность высушенных гипсовых смесей увеличивается с уменьшением содержания воды и пылевидного кварца. Гипсовые смеси с кварцевым наполнителем относительно галоупругие, поэтому получаемые формы слегка деформируются.Кварцевые смеси требуют меньше воды, чем асбест, так как они поглощают меньше воды. Линейная усадка таких смесей также ниже, чем у асбестовых смесей.

Преимущества гипсовых смесей:

— Удовлетворительное сопротивление

— легкий нокаут

Недостатки:

— недостаточная термостойкость

— ограниченный объем

— наличие усадки теста и возможных трещин в формах. Чтобы уменьшить растрескивание, вводят пылевидный кварц и уменьшают количество гипса.

Литье в этилсиликатные формы

Керамические формы используются при производстве литья по выплавляемым моделям или в процессе шоу. Формовочная смесь имеет пастообразную консистенцию и состоит из твердого керамического компонента и жидкого связующего.

Для изготовления керамических форм используются следующие огнеупорные наполнители:

- кварц пылевидный (маршалит) ПК1, ПК2, ПК3. Для керамических форм ПК2, ПК3.

- электрокорунд. Используется для тугоплавких сплавов на основе Me и Mg.

- цирконовая мука

- оксид титана. Применяется для высоколегированных сталей и других сплавов с основным характером оксидов.

Чаще всего для керамических форм используется кремнезем SiO2 в виде пылевидного кварца (маршалита). Как отмечалось выше, кварц из-за изменения его кристаллических модификаций характеризуется резким изменением объема при нагревании и плавится при температуре температура 1550 ° С.

Помимо кварца при изготовлении керамических форм используются:

Глинозем

А12О3 — искусственный корунд — используется в виде порошка и крошки, температура плавления при нагревании 2045 ° Q, существенных объемных изменений нет.

Силиманит

А12О3 • SiO2 — силикат алюминия природный — пригоден для литья из цветных сплавов; плавится при температуре 1545 ° С.

Муллит

ZA12O3 • 2SiO2 — силикат алюминия, искусственно полученный из каолина; плавится при температуре 1810 ° С.

Циркон

ZrSiO4 — силикат циркония; температура плавления до 2430 ° С.

Молохит

варят каолин, который помимо SiO2 и A12O3 содержит оксиды титана, железа и щелочных металлов.

В качестве жидкого связующего используются:

Алкозоли,

или

гидрозоль

SiO2, представляющие собой коллоидные растворы некоторых органических соединений кремния. Самая важная среда

тетраэтилортосиликат,

химическая формула которого — SiO4 (C2H5) 4. Связывание отдельных зерен наполнителя обеспечивается гелевой пленкой, образующейся под действием воды и кислотно-гидролизованного катализатора.

Гетеросилоксаны

они представляют собой сложные алюмосиликатные эфиры, которые под действием содержащейся в воздухе влажности гидролитически разлагаются в коллоидных растворах соединений алюминия и кремния. Образовавшийся после обжига гель связывает керамические зерна в виде прочных алюмосиликатов.

-хлорэтоксититанат

он используется в бензольном растворе в качестве связующего для сплавов титана и других металлов с высокой реакционной способностью.

Аминоалкилсиликат

а также

основной нитрат алюминия

используется в виде спиртовых растворов, гидролиз и гелеобразование которых вызваны аммиаком.

Смесь для лепки в виде каши наносится на модель в несколько слоев, присыпается керамическими хлопьями и просушивается. После извлечения или плавления модели формируется керамическая форма, сушка происходит медленно за счет повышения температуры нагрева на 120 ° C в течение нескольких часов.

После удаления остатков углеродных соединений и затвердевания силикатного геля формы последовательно обжигаются при температурах 400, 600, 800, 1000 ° C в течение 6-8 часов. Формы заполняются металлом сразу после обжига, при этом не впитывать влагу из воздуха.

Как уже упоминалось, в кварцевых материалах во время охлаждения происходит обратная рекристаллизация, что может вызвать растрескивание форм.

Литье меди

Медь — один из первых металлов, в которых доминирует человечество.

Медь

Благодаря низкой температуре плавления и высокой пластичности он не теряет своей популярности уже пятое тысячелетие. Красный металл широко используется как в промышленности, так и в домашних условиях для изготовления украшений, поделок и деталей путем литья меди.

В промышленной среде такие технологии, как

Выплавка меди

- Плавка меди в формах

- Порошковая металлургия

- Гальваника

- Горячее и холодное ламинирование

- Штамповка из листов

- Рисунок

- Механическая восстановление

Они требуют сложного и дорогого профессионального оборудования, высококвалифицированного персонала и сопровождаются высокими затратами на электроэнергию.

Медный рисунок

Дома, в небольшой мастерской используются простые технологии, во многом повторяющие приемы мастеров медного века. Это плавка меди и волочение проволоки, а также ковка и чеканка. Несмотря на простоту и древность технологических приемов, домашние мастера изготавливают изделия высокого качества. Достаточная точность литья обеспечивается тщательной конструкцией форм.

Характеристики меди

Медь — это металл с относительно низкой температурой плавления (1083 ° C), плотностью 8 г / см3 и высокой пластичностью. Это происходит естественным образом в виде самородков.

Благодаря этим качествам он стал первым металлом, в котором доминировало человечество. Археологи находят инструменты и оружие в захоронениях III тысячелетия до нашей эры.

Скорее всего, выплавку меди человечество освоило еще раньше, в конце каменного века.

Основные свойства металлов подгруппы меди

Латинское название металла Cuprum связано с названием острова Кипр, известного древнего центра производства бронзовых артефактов. Сплавы на основе меди: бронза и латунь обладают высокой прочностью и менее подвержены окислению. Бронза широко использовалась в качестве основного металла человечества до появления массовых технологий производства стали.

Медь обладает прекрасной электропроводностью и теплопроводностью. Это приводит к его широкому использованию в электротехнике и теплотехнике.

Кроме того, медь обладает сильными бактерицидными свойствами.

Оборудование для плавки и литья меди

Выплавка меди в домашних условиях не требует особо сложного и дорогостоящего оборудования. Купить или изготовить его самостоятельно вполне под силу домашнему мастеру.

Это потребует

- Тигли представляют собой открытые сосуды цилиндрической формы.

Примеры графитовых тиглей

- Стальные щипцы для снятия и установки тигля в печь.

- Муфельная печь или газовая горелка.

- Стальной крючок для удаления оксидной корки с поверхности расплава.

- Литейная форма.

В первую очередь нужно растворить медь. Чем лучше измельченное сырье, тем быстрее оно растает. Плавление будет происходить в тигле из керамики или шамота.

Муфельная печь должна быть оборудована термометром и стеклянным окном для визуального осмотра.

Электронная система контроля и регулирования температуры облегчит плавку меди и обеспечит лучшее качество плавки.

Формы для медного литья изготавливаются по образцу. В зависимости от выбранной технологии формы бывают одноразовые (из специально формованной смеси в опалубке) и многоразовые — формы для холодного металла. В последнее время стали популярны высокотемпературные силиконовые формы.

В домашних условиях чаще используются одноразовые формы. Модель изготовлена из воска или специальных разновидностей пластилина. Модель полностью повторяет пространственную конфигурацию будущего изделия. Залитый в форму-расплав, воск плавится и вытесняется металлом, который занимает его место и повторяет все детали рельефа формы. Эта форма называется потерянным воском.

Литейная медная форма

Есть еще обгоревшие формы. Они используют модели из горючего материала, например, папье-маше. В этом случае модель выгорает при заливке высокотемпературного расплава, продукты горения в виде газов выходят через заливное отверстие.

3 Особенности заливки бронзы в форму

В относительно больших формах расплавленный сплав течет и распределяется по ним под действием силы тяжести (собственного веса). При этом воздух внутри хорошо вытесняется жидкой бронзой. Когда отливка небольшая, воздух не позволяет расплавленному сплаву заполнить форму во всех полостях: невозможно получить продукт хорошего качества.

Эту трудность можно преодолеть, вставив форму для расплавленного металла в центрифугу (ручную или электрическую). Центробежная сила поможет вытеснить воздух и позволит бронзе полностью заполнить форму. Это нужно делать очень быстро, пока сплав находится в неохлажденном состоянии расплава.

Когда бронза полностью остынет, форму отделяют и вынимают готовую отливку. Поверхность изделий, полученных таким образом, обычно шероховатая, а также с металлическими валиками там, где были литники и воздуховоды. Поэтому бронзовую заготовку необходимо обработать и отполировать .

Как расплавить латунь в домашних условиях: технология, температура, оборудование

Латунь — уникальный сплав, который используется не только в промышленности, но и в быту. Из него делают самые разные предметы интерьера и многочисленные конструкции. Для мастера знание температуры плавления этого металла будет большим подспорьем при строительстве или ремонте различных предметов. Этот сплав имеет медную основу с компонентом из цинкового сплава, который может быть дополнен никелем, марганцем и свинцом или железом.

Характеристики металла

Есть несколько разновидностей латунных материалов, которые имеют широкий спектр применения. Наиболее распространенными из этих соединений металлов являются:

- многокомпонентный состав;

- двойной цинк-медный сплав.

Температура плавления латуни зависит от ее составляющих. Помимо промышленных, из него делают различные предметы интерьера и детали мебельных конструкций. Это стало возможным благодаря фьюжн, который позволяет придавать изделию любую форму.

Домашний кастинг не представляет особых проблем при наличии соответствующих знаний и необходимого специального оборудования. Для этого обязательно следует знать, при какой температуре плавится этот металлический состав.

Он имеет желтоватый цвет, который без дополнительной защиты становится черным от воздействия воздуха.

Нижний предел, при котором происходит плавление композиции латуни, составляет около 880 ° C, а его верхнее значение достигает 950 ° C. Чтобы снизить температуру плавления латуни, добавляют больше цинка. На характеристики металла негативно влияет висмут или свинец. Обратите внимание, что температура плавления меди отличается от температуры плавления латуни. Когда материал нагревается, они значительно снижают его способность к пластической деформации.

Латунь обладает высокой коррозионной стойкостью, обладает большей текучестью и отличными антифрикционными характеристиками. Благодаря всем этим свойствам он активно используется как в общепромышленных продуктах, так и в узкоспециализированных компонентах. Поверхность состава отлично отполирована, что позволяет надолго сохранять великолепный вид. Температуры плавления латуни и бронзы разные, что учитывается при выборе режима работы.

Особенности обработки

В повседневной жизни существует множество изделий, в состав которых входят латунные детали. Для их ремонта или изготовления используются несколько методов. Все они построены по технологии литья из латуни. У этого процесса есть свои нюансы и особенности, которые могут существенно усложнить ремонт. Сплавы на основе меди, а также бронзы имеют несколько разные характеристики, поэтому важно знать, с каким составом вы будете работать.

Мягкие латунные сплавы содержат до 32,5% цинка, что позволяет легко обрабатывать материал не только в горячем, но и в холодном состоянии. Эта процедура выполняется протяжкой или накаткой. Эти составы имеют маркировку: L 68, L 80, LM 70 и LT 90.

Увеличение содержания цинка приводит к значительному увеличению твердости композиции, которая становится пригодной для горячей обработки. Воздействие холода на эти материалы очень ограничено и требует специальных инструментов.

Кроме того, выпускаются смешанные сплавы, которые отличаются достаточной универсальностью.

Что необходимо для плавки

Имея необходимый набор специального оборудования и аксессуаров, вы сможете не только восстановить различные изделия, но и изготовить латунные детали в домашних условиях. Перед плавкой латуни готовится площадка и размещается специальное оборудование.

Что потребуется для литья?

Чтобы расплавить латунь, необходимо изначально подготовить оборудование, инструменты для работы. Включает в себя:

- Композиции для моделирования. Изготовлен из огнеупорных материалов. Форма подбирается исходя из требуемого готового изделия.

- Специальные плоскогубцы, с помощью которых они были изготовлены, вынимаются из форм после застывания.

- Отопительное оборудование. Вы можете использовать купленную модель или создать свою духовку. Для сборки вам потребуются огнеупорные кирпичи, огнеупорная мастика. Для обогрева можно использовать газовую горелку или нихромовую проволоку.

- Тигель — контейнер, полный расходных материалов. Они плавятся при нагревании. Затем мастер разливает расплавленные металлы в подготовленную форму. Тигель изготовлен из глины или графита. Кроме того, используется термостойкое покрытие, увеличивающее срок эксплуатации емкости.

Для извлечения тигля из печи используются полукруглые щипцы.

Описание технологических операций

Процесс литья под давлением осуществляется в стальных формах. Расплавленный материал подается в форму и кристаллизуется там под высоким давлением.

Форма — это технологический литейный инструмент, состоящий из подвижных и неподвижных стальных деталей. Подвижная половина движется по направляющим цилиндрам, неподвижная закреплена на неподвижной пластине.

Перед заполнением подвижная часть плотно прижимается к неподвижному гидроцилиндру и фиксируется в этом положении специальными блоками. После затвердевания детали движущаяся часть оборудования отодвигается, и струя выталкивается механическими толкателями. Перед закрытием формы поверхности, контактирующие с расплавленным металлом, покрываются разделительным составом. Специальный состав гарантирует беспрепятственное отделение отливок после заливки, защищает сталь от негативного воздействия высоких температур.

На промышленных предприятиях литье под давлением выполняется автоматически. Основным элементом этого оборудования является прессовальная камера, она может быть холодной или горячей. Холодильная камера представляет собой горизонтальный цилиндр с поршнем и воронкой внутри для разливки расплава. После заливки металла поршень перемещается внутри цилиндра, впрыскивая расплав в форму. После заполнения формы усилие на поршень увеличивается, чтобы создать давление, достаточное для кристаллизации металла.

Камера горячего прессования представляет собой ванну расплава, расположенную в нагретом чугунном тигле. При поступательном движении поршня расплав выталкивается из тигля. Металл поднимается по каналу и попадает в форму. В конструкции канала предусмотрен подогреваемый мундштук. Этот элемент необходим для того, чтобы жидкий металл не застыл внутри.

После застывания детали остатки расплава из канала сливаются обратно в чугунную ванну. Оборудование этого типа применяется для изделий из сплавов цинка и магния.

Температура нагрева расплава

Нагрев материала для литья под давлением осуществляется в зависимости от марки сплава и геометрических параметров детали. Если отливка перегрета, брызги попадут в вентиляционные отверстия и заблокируют их при заполнении формы. Это приводит к ухудшению газоотдачи и, как следствие, к появлению пор в струе.

Высокая температура жидкого металла приводит к увеличению времени затвердевания продукта, следовательно, требуется больше времени на весь технологический процесс. Износ оборудования увеличивается из-за длительного контакта с перегретым расплавом. Существует повышенный риск приваривания литого металла к оборудованию, что может привести к повреждению детали при ее выбросе. Все это приводит к быстрому износу формы.

При литье под давлением расплав прессуется при минимальной температуре. Цветные металлы нагреваются только на 10–300 ° C выше температуры, при которой сплав полностью затвердевает. При малых толщинах литейных элементов сплав необходимо нагреть сильнее. Для плавления крупных объектов простой конфигурации сплав нагревают чуть выше температуры плавления.

Для деталей, к которым предъявляются повышенные требования к прочности, металл заливают в твердом жидком состоянии. Это дает следующие преимущества:

- предотвратить появление усадочных дефектов в отливке;

- снизить тепловое воздействие на оборудование;

- сократить время остывания продукта;

- снизить опасность сварки литейной формы.

Металл с включениями твердой фазы можно прессовать только в системах с холодными камерами. При использовании оборудования с горячей камерой существует опасность затвердевания расплава в подающем канале.

Пример литья алюминия под давлением — процентное содержание твердых частиц в расплаве, когда форма легко заполняется, а качество литья остается на высоком уровне, колеблется от 40 до 60%.

Скорость подачи расплава в пресс-форму

Поршень сжимает металл в форме с определенной скоростью. Величина выбирается исходя из характеристик сплава и геометрических параметров отливки. Если изделие простое с толстыми стенками, высокая скорость прессования не требуется. Если деталь имеет сложную геометрию и тонкие элементы, скорость прессования должна быть высокой. Это нужно для того, чтобы расплав успел заполнить все герметичные полости до застывания.

Слишком высокая скорость подачи расплавленного материала вызывает следующее явление: струя разделяется на мелкие капли, образуя смесь расплава и воздуха. Если каналов для отвода газов недостаточно или они заблокированы металлом, в жиклере останутся пузырьки воздуха. Это приведет к образованию пор в металле, чтобы исключить такие дефекты, форму помещают под вакуум.

Качество отливок и срок службы оборудования зависят от скорости отливки. Если скорость впрыска слишком высока, защитная смазка с поверхностей, контактирующих с жидким металлом, может быть смыта. Это приваривает отливку к форме и может быть повреждено или сломано, если ее вытолкнуть.

Слишком медленная подача снизит качество детали. Металл затвердеет, как только форма будет заполнена, прежде чем прочность будет увеличена. Скорость входа расплава в форму при литье под давлением обычно выбирается в диапазоне от 10 до 50 м / с. Низкая скорость используется для литья стальных деталей, медных сплавов, высокая скорость требуется для оловянных и цинковых сплавов.

Давление на расплав при застывании

Когда расплав полностью заполняет форму, усилие на поршень увеличивается во много раз. Воздействие давления не прекращается до полного затвердевания металла. В результате повышаются плотность и механические характеристики отливки и не образуются усадочные дефекты. С увеличением силы сжатия количество бракованных изделий уменьшается, чистота поверхности металла повышается и качество отливок повышается.

Чем выше требования к прочности детали, тем больше должно быть усилие прижима. Алюминиевые сплавы прессуют под давлением от 40 до 200 МПа. Для сплавов на основе магния используется от 40 до 180 МПа. Цинковые сплавы подвергаются давлению от 10 до 50 МПа. Чтобы обеспечить высокое качество при увеличении толщины стенки, необходимо увеличить давление кристаллизации.

Температура подогрева пресс-формы

Перед подачей жидкого сплава литейное оборудование необходимо нагреть до определенной температуры, которая подбирается для каждого сплава в зависимости от толщины стенок изделия. Температура предварительного нагрева пресс-формы:

- для цинкового литья до 120–1600 ºС;

- магний 200-2400 ºС;

- алюминий 180-2500 ºС;

- сталь 200-2800 ºС;

- латунь 280-3200 ºС.

Если отливка тонкостенная, кристаллизатор нагревается до температуры, близкой к более высоким значениям указанных выше диапазонов. Для толстостенных деталей — ближе к меньшему значению. Это необходимо для того, чтобы в тонкостенных отливках расплав не затвердевал в процессе заполнения формы. С другой стороны, в технологии литья крупных деталей необходимо увеличить скорость затвердевания.

Подготовительные работы

Перед тем, как приступить к заливке, нужно подготовиться к основным работам. Изначально необходимо разработать эскиз будущего изделия, нарисовать его на бумаге. По готовому чертежу сделайте форму для заливки расплавленного сплава. Он изготовлен из глины и кварцевого песка. Есть многоразовые и одноразовые модули. Первые сложнее в производстве, но их можно использовать при массовом производстве изделий из металлических сплавов.

После изготовления латунной детали потребуется дальнейшая обработка для устранения дефектов, возникших в результате литья. Для этого поверхность отливки проходит химическую обработку. С помощью активных растворов удаляются дефекты с поверхности деталей.