- Дадим общее определения понятия «нержавеющая сталь»

- Нержавеющие, конструкционные и специальные стали.

- Системы маркировки сталей и сплавов.

- Значимость хрома и маркировка

- Марки стали для пищевой принадлежности

- 400 серия

- 300 серия

- 200 серия

- Марки нержавеющей стали для изготовления дымоходов

- Группы коррозионностойких сталей по структуре

- Ферритная

- Мартенситная

- Аустенитный класс

- Разделение по типам

- Назначение наиболее потребляемых нержавеющих сталей

- На что указывают цифры в маркировке

- Обозначения нержавеющей стали

- Правила маркировки стальных сплавов в разных странах мира

- Виды марок нержавеющей стали

- Марки аустенитной нержавеющей стали

- Марки ферритной нержавеющей стали

- Марки дуплексной аустенитно-ферритной стали

- Марки мартенситной нержавеющей стали

- Применение

- ГОСТы нержавейки

- Принципы обозначения нержавеющих сталей в России и странах СНГ

Дадим общее определения понятия «нержавеющая сталь»

Что такое «нержавеющая сталь»? Это особый вид стали, в состав которой при производстве добавляются дополнительные вещества для обеспечения требуемых физических или механических свойств. Эти вещества называются легирующими химическими элементами и вводятся в сталь или сплав в определенном количестве, массовая доля которого контролируется.

Добавление химических элементов в сплав увеличивает прочность, коррозионную стойкость стали и снижает риск хрупкого разрушения. В качестве легирующих добавок используются хром, никель, медь, азот (в химически связанном состоянии), ванадий и др.

Поэтому сталь, обычно называемая «нержавеющей», относится к группе легированных сталей. Основная цель введения легирующих добавок в нержавеющую сталь — сделать ее коррозионно-стойкой, то есть способной противостоять воздействию электрохимической и химической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой), межкристаллитной коррозии и коррозионного растрескивания под напряжением. Основным легирующим элементом нержавеющей стали является хром (Cr).

Согласно новому ГОСТ 5632-2014 «Стали и сплавы легированные нержавеющие, коррозионностойкие, жаропрочные и жаростойкие. Марки» Легированные нержавеющие стали должны классифицироваться как имеющие минимальную массовую долю хрома 10,5% и максимальную массовую долю углерода 1,2%. Для ограниченного числа легированных нержавеющих сталей допускается минимальное содержание хрома 7,5%.

Вероятно, это связано с тем, что предыдущий ГОСТ 5632-72 «Стали и сплавы высоколегированные, устойчивые к коррозии, нагреву и нагреву. Марки» был менее требователен к минимальной массовой доле легирующих элементов.

Для улучшения коррозионных свойств и придания необходимых физико-химических свойств нержавеющую сталь также легируют никелем (Ni), титаном (Ti), молибденом (Mo), ниобием (Nb) и другими элементами.

Нержавеющие, конструкционные и специальные стали.

Системы маркировки сталей и сплавов.

Доступность широкого ассортимента сталей и сплавов, производимых в разных странах, потребовала их идентификации, но до сих пор не существует единой системы маркировки сталей и сплавов, что создает определенные трудности для торговли металлами.

Так в России и странах СНГ (Украина, Казахстан, Беларусь и др.) Принята алфавитно-цифровая система обозначения марок сталей и сплавов, разработанная ранее в СССР, где по ГОСТу буквы условно обозначают наименования элементов а методы литья стали и числа — элементы содержания.

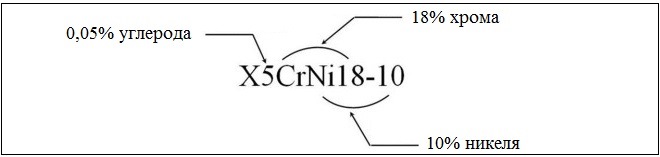

Европейская система обозначений сталей регулируется стандартом EN 100 27. Первая часть этого стандарта определяет порядок наименования сталей, а вторая часть регулирует присвоение стали серийных номеров.

В Японии обозначение марок стали обычно состоит из нескольких букв и цифр. Буквенное обозначение определяет группу, к которой принадлежит данная сталь, а цифры — ее порядковый номер в группе и свойстве.

В США существует несколько систем обозначения металлов и их сплавов. Это связано с наличием нескольких организаций по стандартизации, включая АMS, ASME, ASTM, AWS, SAE, ACJ, ANSI, AJS. Совершенно очевидно, что такая маркировка требует дополнительных разъяснений и знаний при торговле металлом, размещении заказов и т.д.

До сих пор международные организации по стандартизации не разработали единую систему маркировки стали. В связи с этим возникают неточности, которые приводят к ошибкам в заказах и, как следствие, к нарушению качества продукции.

В России и странах СНГ принята буквенно-цифровая система, согласно которой цифры обозначают состав стальных элементов, а буквы — названия элементов. Буквенные обозначения используются также для обозначения способа раскисления стали: «КП — кипящая сталь, ПС — полуспокойная сталь, СП — спокойная сталь». Имеются особенности обозначения различных групп конструкционной, строительной, инструментальной, нержавеющей стали и т.д. Общими для всех обозначений стали являются буквенные обозначения легирующих элементов: H — никель, X — хром, K — кобальт, M — молибден, B — вольфрам, T — титан, D — медь, G — марганец, C — кремний. Нелегированные конструкционные стали обыкновенного качества (ГОСТ 380-94) обозначают буквами СТ., Например СТ. 3. Число после букв условно указывает процентное содержание углерода в стали.

Нелегированные качественные конструкционные стали (ГОСТ 1050-88) обозначаются двузначным числом, обозначающим среднее содержание углерода в стали (например, СТ.10).

Качественные стали для изготовления котлов и сосудов под давлением по (ГОСТ 5520-79) обозначаются как нелегированные конструкционные стали, но с добавлением буквы К (например, 20К).

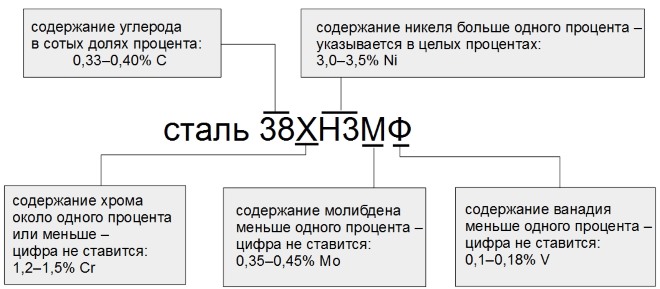

Конструкционные легированные стали по ГОСТ 4543-71 обозначают буквами и цифрами. Цифры после каждой буквы указывают приблизительное содержание соответствующего элемента, однако, если содержание легирующего элемента меньше 1,5%, цифра после соответствующей буквы не вводится. Дополнительные качественные показатели пониженного содержания примесей, таких как сера и фосфат, обозначаются буквой — A или W, в конце обозначения, например (12 X NZA, 18HG-Sh) и т.д. Литые конструкционные стали по ГОСТ 977-88 обозначают как сортовые и легированные, но в конце названия ставят букву L.

Конструкционная сталь по ГОСТ 27772-88 обозначается буквой С и цифрами, соответствующими минимальному пределу текучести стали. Кроме того, используются обозначения: Т — изделия из термически армированного ламината, К — повышенная коррозионная стойкость, (например, C 345 T, C 390 K и др.). Точно так же буква D обозначает увеличение содержания меди.

Подшипниковые стали по ГОСТ 801-78 обозначают как легированные, но с буквой в конце наименования. Следует отметить, что для сталей электрошлакового переплава буква обозначается тире (например, ШХ 15, ШХ4-Ш).

Нелегированные инструментальные стали согласно ГОСТ 1435-90 делятся на качественные, обозначаемые буквой U и числом, обозначающим среднее содержание углерода (например, U7, U8, U10), и высококачественные, обозначаемые знаком дополнительная буква A в конце названия (например, U8A) или дополнительная буква Г, указывающая на дальнейшее увеличение содержания марганца (например, U8GA).

Легированные инструментальные стали согласно ГОСТ 5950-73 также относятся к конструкционным сплавам (например, 4Х2В5МФ и др.).

Быстрорежущие стали в своем обозначении имеют букву П (здесь начинается обозначение стали), за которой следует цифра, обозначающая среднее содержание вольфрама, затем буквы и цифры, определяющие массовое содержание элементов. Содержание хрома не указывается, так как оно стабильно около 4% во всех быстрорежущих и углеродистых сталях, поскольку последнее всегда пропорционально содержанию ванадия. Обратите внимание, что если содержание ванадия превышает 2,5%, указываются буква F и цифра (например, сталь R6M5 и R6 M5F3).

Стандартные нержавеющие стали по ГОСТ 5632-72 маркируются буквами и цифрами по принципу, принятому для конструкционных легированных сталей (например, 08Х18Н10Т или 16Х18Н12С4ТУЛ).

Нержавеющие стали, нестандартные опытные партии обозначаются буквами — заводскими индексами и серийными номерами производителя. Буквы ЭИ, ЭП или ЭК присваиваются сталям, которые отливаются впервые, ЧС — литейным сталям в Челябинске, ДИ — литейным сталям, например ЭИ-435, ЧС-43 и т.д. -VI), что означает вакуумную индукционную плавку.

Значимость хрома и маркировка

Маркированные по ГОСТу стали определяют количество легирующих элементов. Рассмотрим для примера 12X15G9ND.

- Числовой индекс 12 указывает содержание углерода 12;

- Буквенно-цифровой индекс X15 определяет содержание хрома 15;

- Индекс G9 регулирует количество марганца около 9% от общего состава сплава;

- Индекс H указывает на содержание никеля 1;

- Индекс D в маркировке свидетельствует о наличии 1% меди.

Хром определяет самое важное качество этой стали: устойчивость к коррозии.

Насколько сталь обладает этими свойствами, зависит от количества хрома:

- Минимальное содержание хрома для определения стали как нержавеющей должно быть не менее 12 %;

- В пределах 12-17% сталь слабо ржавая, то есть при постоянном контакте с водой или кратковременном контакте даже с слабоагрессивными кислотами на поверхности может появиться точеная коррозия;

- При содержании хрома 18% и более сталь полностью соответствует свойствам нержавеющей стали.

Марки стали для пищевой принадлежности

Марки классифицируются по сериям, которые указывают на внутреннюю структуру после окончательной термомеханической обработки продукта.

Выделяют 3 серии, определяющие свойства нержавеющей стали:

400 серия

— нержавеющая мартенситно-ферритная сталь. Их отличает высокая технологичность, т.е хорошая обрабатываемость давлением (ламинация, литье), свариваемость. Эти марки содержат 8-40% (в среднем 12%) углерода, а основным и единственным легирующим элементом является хром, который содержится в количестве не менее 13).

Нержавеющая сталь с содержанием хрома 13-17% имеет ряд недостатков — они слабо заржавели, так как точечная коррозия может появиться на поверхности при длительном контакте с водой или слабоагрессивными кислотами.

Всю серию нельзя использовать для изделий, подвергающихся воздействию низких температур (ниже -40 ºС) и ударных нагрузок.

Экономическая доступность и высокая технологичность делают эти марки востребованными при производстве технических деталей, элементов конструкций, труб. Столовые приборы (вилки, ложки), подставки, тарелки, подсвечники не исключение.

| Российская классификация | Европейский аналог |

| 08X13 | AISI 409 |

| 12X13 | AISI 410 |

| 20X13, 40X13 | AISI 420 |

12Х17АИСИ 430 — используются для изготовления тарелок, столовых приборов и т.д., которые используются только в контакте с пищевыми продуктами и не предназначены для термической обработки.

300 серия

— аустенитные, аустенитно-ферритные и аустенитно-мартенситные нержавеющие стали. Все марки этой серии обладают повышенной коррозионной стойкостью при температурах до 600 ºС (с добавлением легирующих элементов температурный предел повышается до 800-1100 ºС), прочностью.

Никель установлен в качестве второго легирующего элемента в количестве 5-13%, что способствует формированию аустенитной структуры, а для повышения прочности добавляют до 2% молибдена и / или 1% титана.

Серия начинается с универсальной нержавеющей стали, известной во всех сферах человеческой деятельности:

- 08Х18Н10 — хромоникелевый. Наиболее часто используемая сталь в пищевой промышленности.

За полную инертность к воде и слабоагрессивным кислотам он получил название «съедобный», если содержание углерода в этом сплаве увеличить до 12%, название будет звучать как «медицинская сталь».

Он широко используется в химической и медицинской промышленности.

- 10Х17Н13М2 — хромоникель-молибденовый сплав.

Добавление 2% молибдена делает его прочным и долговечным. Он также используется для продуктов, контактирующих с пищевыми продуктами, но при высоких температурах и давлениях. Это могут быть паровые котлы, трубопроводные системы для транспортировки жидких сред. Для промышленности из этого сплава делают газовые турбины.

- 10Х17Н13М2Т — предыдущий сплав с добавкой титана.

Титан увеличивает рабочую температуру до 800-1100 ºС и возможность работы в агрессивных средах с хлором. Он используется в ответственных системах для производства бесшовных труб, а также арматуры и фитингов к ним.

| Российская классификация | Европейский аналог |

| 10Х17Н13М2 | AISI 316 |

| 10Х17Н13М2Т | AISI 316 T |

| 12-08X1810T | AISI 321 |

200 серия

— с преобладанием только аустенитной структуры. С точки зрения владения он похож на обе предыдущие серии, но по гораздо более низкой цене, чем серия 300.

12Х15Г9НД — в этой марке (пока единственной) никель и молибден заменены двумя сбалансированными друг с другом элементами: марганцем и медью. Высокая технологичность и невысокая стоимость (по сравнению с хромоникелевыми марками) выгодно отличают эту серию.

| Российская классификация | Европейский аналог |

| 12X15G9ND | AISI 201 |

Марки нержавеющей стали для изготовления дымоходов

Покупая модульные каминные системы, нужно узнать, из какой стали они сделаны. В продаже можно найти камины, которые стоят примерно в полтора раза дешевле других товаров этой категории. При их производстве используется сталь AISI 201 (12Х15Г9НД). По международным стандартам необходимо использовать сталь AISI 321 (08Х18Н12Т), стоимость которой примерно в 2 раза превышает стоимость AISI 201. Визуально отличить AISI 201 от AISI 321 невозможно, к тому же оба сплава являются не магнитный. Их можно отличить только химическим анализом.

Различия в химическом составе

| Марка | С УЧАСТИЕМ | Mn | П | С | Да | Cr | Ni | Cu | Ты |

| AISI 201 | До 0,15% | 7-9,5 | До 0,1% | До 0,03% | До 1,0% | 13–18 | 0,3–3,0 | 0,5–2,5 | — |

| AISI 321 | До 0,08% | До 2.0 | До 0,05% | До 0,03% | До 1,0% | 17-19 | 9,0–12,0 | — | Минимум 0,5% |

Сталь AISI 201 имеет низкие антикоррозионные свойства, нестабильность конструкции, риск растрескивания при волочении. Его использование приведет к быстрому выходу дымохода из строя из-за быстро развивающейся коррозии. Эта сталь в основном встречается в Китае и Индии.

Известные зарубежные и добросовестные российские производители, помимо стали AISI 321, используют высоколегированные Ti-стабилизированные сплавы. Они отличаются устойчивостью к кислотам и теплу. Использование более дешевых сталей (AISI 409, AISI 430) для дымовых труб, не отвечающих требованиям кислотостойкости, приводит к их выходу из строя вскоре после начала отопительного сезона.

Группы коррозионностойких сталей по структуре

Структура коррозионно-стойких сталей, их свойства и области применения определяются процентным содержанием углерода, составом и количеством легирующих добавок. По структуре нержавеющая сталь делится на несколько видов. Основные: ферритные, мартенситные, аустенитные. Есть промежуточные варианты.

Ферритная

К этой группе относятся низкоуглеродистые сплавы — С до 0,15%. Содержание хрома — до 30%. Объемная кристаллическая структура обеспечивает сочетание достаточно высокой прочности и пластичности. Ферритные нержавеющие стали относятся к ферромагнитным.

- способность к холодной деформации;

- основной вид термообработки — отжиг, снятие закалки;

- хорошая коррозионная стойкость;

- относительно невысокая стоимость.

Основная причина потери характеристик ферритных сталей — межкристаллитная коррозия (ICC), в результате которой происходит разрушение по краям зерен. Для устранения этого негативного явления избегают резкого охлаждения металла от + 800 ° C, проводят стабилизирующий отжиг и находят оптимальный баланс между содержанием углерода и хрома. Склонность к МКЦ полностью устраняется введением карбидообразующих элементов — титана и ниобия.

Ферритные стали относятся к серии 400 по стандарту AISI:

- 403-420 — содержание хрома 11-14%, никель отсутствует;

- 430 и 440 — 15-18% С, никель отсутствует;

- 630 — содержит 3-5% никеля. Хорошо проработан, устойчив к коррозии в различных средах, по свойствам близок к 08Х18Н10.

Эти материалы используются при производстве широкого ассортимента труб, листов, профилей.

Таблица марок ферритных нержавеющих сталей по ГОСТ и AISI, основные области применения

| Марка по ГОСТ 5632 | Бренд AISI | Области использования |

| 08X13 | 409 | Столовое серебро |

| 12X13 | 410 | Емкости для жидких продуктов, содержащих спирт |

| 12X17 | 430 | Емкости для высокотемпературной обработки пищевых продуктов |

Мартенситная

В эту группу входят металлы с содержанием хрома до 17%, углерода — до 0,5% (в некоторых случаях — выше). Мартенсит — это структура, полученная закалкой детали с последующим отпуском. Он отличается сочетанием высокой твердости, прочности, эластичности и коррозионной стойкости. Сплавы используются при производстве ответственных металлических изделий, предназначенных для работы в агрессивных средах. Это пружины, валы, ножи, фланцы. С увеличением содержания C в структуре появляется карбидная фаза, обеспечивающая высокую твердость и износостойкость. Выполнение низкого отпуска после закалки (+ 200… + 300 ° C) обеспечивает высокую твердость — 50-52 HRC, высокую (+ 500… + 600 ° C) — более низкую твердость (28-30 HRC) и более высокую вязкость. Закалка проводится при температуре + 950… + 1050 ° С.

Таблица марок мартенситных сталей по ГОСТ и AISI, их основные области применения

| Марка по ГОСТ 5632 | Бренд AISI | Области использования |

| 20X13 | 420 | Посуда |

| 30X13 | ||

| 40X13 | ||

| 14Х17Н2 (мартенситно-ферритный) | 431 | Детали компрессорных агрегатов, оборудования, работающего в агрессивных средах и при низких температурах |

Аустенитный класс

Этот широкий класс коррозионно-стойких сталей (по AISI — класс 300 и представитель класса 200 — AISI 201) обладает высокой коррозионной стойкостью, пластичностью в холодном и горячем состоянии, прочностью, хорошей свариваемостью и способностью без разрушения контактировать с азотной кислотой. Немагнетизм значительно расширяет досягаемость материала. Комбинация 18% Cr и 8% Ni экономически целесообразна. Если необходимо получить стабильное состояние аустенита, количество никеля увеличивают до 9%. Эти стали нестабилизированы и стабилизированы. Стабилизированная группа связана с титаном и ниобием, которые снижают склонность аустенитных марок к межкристаллитной коррозии.

Разделение по типам

Ассортимент представленных на рынке нержавеющих сталей определяется ГОСТ 5632-2014 «Стали нержавеющие легированные и сплавы коррозионно-стойкие, жаропрочные и жаропрочные». Основными видами нержавеющей стали, согласно этому документу, являются

- термостойкие

- термостойкие

- сопротивление ржавчине

Структура металлической матрицы, преобладающая для данной марки стали, делит ее на классы:

- мартенситный (мартенсит — единственная структура, определяющая свойства сплава)

- мартенситно-ферритный (структура феррита более 10%, остальная фаза — мартенсит)

- ферритная (сталь, не претерпевшая аллотропных превращений)

- аустенитно-мартенситный (каждая из фаз может варьироваться в широком диапазоне значений)

- аустенитно-ферритный (феррит не менее 10%, остальная фракция — аустенит)

- аустенитная (аустенитная фаза стабильна)

В современном производстве наиболее популярны ферритные и аустенитные марки.

Классы разделения, определенные в этом документе, являются условными, по закону допускается только один вид термообработки. Нагрев выше 900 градусов и нормальное воздушное охлаждение. Если нет установленных ранее ограничений на поставку нержавеющей стали, класс брака не является.

Назначение наиболее потребляемых нержавеющих сталей

Марка стали

Примечание

Для деталей с большей пластичностью, подверженных ударным нагрузкам; детали, работающие в слегка агрессивных средах

Для деталей с большей твердостью; режущие, измерительные, хирургические инструменты, тарелки клапанов компрессора и т д.

Для различных областей химической и авиационной промышленности Обладает высокими технологическими свойствами

Для изнашиваемых деталей

Рекомендуется в качестве замены стали 12Х18Н10Т для конструкций, не подвергающихся ударам при температуре эксплуатации не ниже -20 ° С

Аналогично стали 08Х17Т, но для деталей, работающих в более агрессивных средах при температурах от -20 до 400 ° C (15X28 для сварки стекла)

Заменитель сталей 12Х18Н9, 17Х18Н9 для сварных конструкций

Для высокопрочных изделий, эластичных элементов; сталь 09Х15Н8Ю — для уксусных и соленых сред

На что указывают цифры в маркировке

Цифры в маркировке позволяют узнать количество элементов, содержащихся в нержавеющей стали. Разбираясь в маркировке такого сплава, следует учитывать, что самые первые цифры перед буквенным обозначением указывают на содержание углерода в десятых долях процента. Например, нержавеющая сталь 12Х18Н10Т содержит 0,12% углерода.

Маркировка марок конструкционной стали

За каждой буквой в маркировке сплава, как видно из приведенного примера, стоит еще цифра, указывающая на содержание определенного химического элемента, но уже в целых процентах. Итак, в рассматриваемом в качестве примера сплаве, судя по его маркировке, содержатся следующие химические элементы:

- хром — 18%;

- никель — 10%;

- титан — до 1,5% (так как после буквенного обозначения этого элемента нет цифр).

Цифры в маркировке из нержавеющей стали

Поэтому разобраться в маркировке сплавов нержавеющей стали не так уж и сложно, а для получения информации о наиболее значимых характеристиках и свойствах стали определенной марки достаточно взглянуть на специальные таблицы.

И напоследок небольшой обучающий видеоролик о нержавеющей стали, ее разновидностях, характеристиках и маркировке.

Обозначения нержавеющей стали

В названиях марок легированной и нержавеющей стали химические элементы, входящие в состав, обозначаются следующими буквами:

- А (в начале знака) — сера

- А (в центре отметки) — азот

- Б — ниобий

- Б — вольфрам

- G — марганец

- D — медь

- E — селен

- К — кобальт

- М — молибден

- N — никель

- P — фосфор

- P — бор

- C — кремний

- Т — титан

- F — ванадий

- X — хром

- C — цирконий

- Ю — алюминий

- ч — РЗМ (редкоземельные металлы: лантан, празеодим, церий и др.).

Название сплава и марок нержавеющей стали состоит из обозначения элементов и следующих цифр. Цифры после букв указывают среднюю массовую долю легирующего элемента в целых единицах, за исключением элементов, присутствующих в стали в небольших количествах. Цифры перед буквенным обозначением указывают среднюю или максимальную массовую долю (при отсутствии нижнего предела) углерода в стали в сотых долях процента.

Название типов сплавов на основе железо-никеля и никеля состоит только из буквенных обозначений легирующих элементов, за исключением

- углерод (только для сплавов на основе железо-никель), для которого цифры перед буквенным обозначением указывают среднюю или максимальную долю углерода в сотых долях процента;

- никель, после которого цифрами указана его средняя массовая доля в процентах.

Стали и сплавы, полученные специальными методами (процессами) литья или специального переплава, дополнительно маркируются прочерком в конце знака со следующими буквами:

- Б — с эвакуацией

- ВД — вакуумно-дуговое оплавление

- VI — вакуумно-индукционная плавка

- ВП — вакуумно-плазменный переплав

- ВО — очистка кислорода под вакуумом

- GVR — газо-кислородная очистка с последующей вакуумно-кислородной очисткой

- GR — кислородно-топливная очистка

- DD — оплавление дуги с двойным пустотом

- ID — вакуумно-индукционная плавка с последующим вакуумно-дуговым переплавом

- ИЛ — индукционная вакуумная плавка с последующим электронно-лучевым переплавом

- ИП — индукционная вакуумная плавка с последующим плазменно-дуговым переплавом

- ИШ — индукционная вакуумная плавка с последующим электрошлаковым переплавом

- П — плазменная дуга оплавления

- ПД — плазменная плавка с последующим вакуумно-дуговым переплавом

- ПЛ — плазменная плавка с последующим электронно-лучевым переплавом

- ПП — плазменная плавка с последующим плазменно-дуговым переплавом

- PT — плазменный синтез

- ПШ — плазменная плавка с последующим электрошлаковым переплавом

- СШ — обработка синтетическим шлаком

- Ш — переплав на электрошлак

- ШД — переплав электрошлака с последующим переплавом дуги в вакууме

- ШЛ — электрошлаковый переплав с последующим электронно-лучевым переплавом

- ШП — электрошлаковый оплав с последующим плазменным оплавлением

- ЭЛ — оплавление электронного пучка,

Правила маркировки стальных сплавов в разных странах мира

Сталь различных марок, широко представленная на современном рынке, производится во многих странах мира. В связи с этим актуален вопрос о принятии международных стандартов, которыми он обозначен. Однако, к сожалению, на сегодняшний день нет единых правил обозначения сталей, что часто вызывает серьезные трудности как при продаже таких сплавов на международном рынке, так и при их применении в промышленности.

В некоторых странах (в основном речь идет о крупнейших производителях стали) приняты собственные нормативные документы, согласно которым осуществляется маркировка. Потребителю из другого региона для правильного выбора стали необходимо сравнить ее маркировку с обозначениями, принятыми в его стране.

В европейских странах сталь производится и маркируется в соответствии с положениями стандарта EN 100 27, который состоит из двух частей. Первая из этих частей устанавливает принцип присвоения стальным сплавам определенных наименований, а вторая — принцип присвоения стали номерам.

В России, как и во многих странах СНГ, используется принцип, заимствованный из старых советских ГОСТов. По этому принципу маркировка сталей формируется буквенными и цифровыми символами. Цифры указывают на содержание определенных химических элементов в сплаве, а буквы — это кодовые названия этих элементов, а также способы выплавки стали.

В Соединенных Штатах, которые являются крупнейшим производителем стали, одновременно используются несколько систем обозначения стали: SAE, AJS, AMS, ASTM, ANSI, ASME, AWS и ACJ. Наиболее распространенным из них является ANSI из-за его большей однородности.

В Японии используется довольно сложная система маркировки. Итак, по этой системе все стальные сплавы делятся на отдельные группы, каждая из которых обозначается определенной буквой. Внутри каждой из этих групп стали делятся на подгруппы, уже обозначенные цифрами, по которым можно определить химический состав сплава, а также получить информацию о его свойствах.

Конечно, все эти системы используются для маркировки как обычных, так и нержавеющих сталей.

Виды марок нержавеющей стали

Нержавеющая сталь была запатентована в 1913 году в Англии. С этого момента начинается новый этап в развитии сталелитейной и металлургической промышленности. Это связано с уникальными свойствами сплава:

- Большая сила.

- Простое обращение.

- Хорошая свариваемость.

- Длительная активная эксплуатация с сохранением первозданного внешнего вида.

- Высокая устойчивость к образованию ржавчины.

Существует несколько видов нержавеющей стали, которые различаются по составу и свойствам.

Содержание хрома в сплаве должно быть не менее 10,5%. Влияет на коррозионную стойкость, вид металла. Только правильное сочетание компонентов позволяет получать сталь высокого качества с необходимыми техническими характеристиками.

Марки аустенитной нержавеющей стали

Одна из основных добавок — никель. Его содержание превышает 7% от общей массы. Характеристики аустенитной нержавеющей стали:

- высокий показатель пластичности;

- хорошая свариваемость;

- широкий диапазон рабочих температур;

- немагнитные свойства.

Наиболее распространены марки этой марки нержавеющей стали 301, 304, 310. Чем выше обозначение, тем больше компонентов сплава содержится в составе. Описание:

- Из него изготавливают изделия, которые подвергнутся механическому воздействию. Сплав обладает высокой износостойкостью и пластичностью.

- Используется во всех отраслях промышленности. Имеет оптимальные технические характеристики.

- Сталь жаропрочная, подходит для сборки отопительного оборудования, печей. Материал не разрушается при нагревании выше 1000 ° C.

Марки ферритной нержавеющей стали

По своим характеристикам этот вид нержавеющей стали можно сравнить с низкоуглеродистой сталью. Основное отличие — высокая устойчивость к ржавчине. Содержание хрома может доходить до 17%. Основные представители этой группы — 403-420 человек. Примеры:

- Применяется для сборки сварных металлоконструкций.

- В составе повышенное количество серы. Со сплавом легко работать на разных станках.

- Из него делают столовые приборы.

Сорта с маркировкой 430, 440 дороже.

Марки дуплексной аустенитно-ферритной стали

Он имеет одновременно две структуры кристаллической решетки: ферритную и аустенитную. Второй вариант возможен из-за небольшого количества никеля в составе. Особенность: сочетание высокой прочности и гибкости. Недостаток — плохая свариваемость. В продаже можно найти супердуплексную сталь, которая содержит до 5% никеля, 24% хрома.

Марки мартенситной нержавеющей стали

Простой вид из нержавеющей стали. Содержание хрома может достигать 13%. Особенности:

- средний показатель устойчивости к образованию ржавчины;

- сочетание прочности, жесткости;

- минимальное содержание вредных примесей.

Применение

Перечисленные преимущества способствуют сохранению лидирующих позиций на рынке ламината. Антикоррозийные сплавы — незаменимые материалы в тяжелом машиностроении, энергетике, нефтегазовой отрасли и сельском хозяйстве.

Материал востребован в следующих сферах народного хозяйства:

- Строительство, архитектура;

- производство оборудования, медицинских инструментов;

- производство древесной массы и бумаги;

- пищевая промышленность;

- транспортное машиностроение;

- химическая индустрия;

- электричество и электроника;

- производство бытовой техники и предметов домашнего обихода.

Декоративные качества нержавеющих металлов и высокий уровень антикоррозионных свойств позволяют использовать детали и элементы из них для фасадов, рекламных инсталляций, витрин, фонтанов. Перила, двери, лестницы, лифты изготавливаются из легированного материала.

ГОСТы нержавейки

| Наше производство

Полезная информация |

|

Принципы обозначения нержавеющих сталей в России и странах СНГ

Нержавеющие стали в России и странах СНГ, как упоминалось выше, маркируются комбинацией буквенных и цифровых символов. При этом первые указывают, какие химические элементы содержатся в составе стали, а также способы ее выплавки, а по цифрам можно определить количественное содержание элементов, указанных в обозначении нержавеющей стали.

Все буквенные обозначения химических элементов, используемые в маркировке нержавеющих сталей, унифицированы, и по ним можно однозначно определить состав нержавеющей стали.

Так, в стандарте, в основе которого лежал советский ГОСТ, установлены следующие буквенные обозначения химических элементов:

- В — кремний, который вводят в состав нержавеющей стали для того, чтобы на поверхности изделий, которые из него состоят, после термообработки не образовывался слой окалины;

- Ю — алюминий, с помощью которого добиваются стабилизации структуры нержавеющей стали, а также снижают риск образования инородных включений в структуре сплава, которые могут возникнуть в момент соприкосновения его изделий с кипящими жидкостями;

- X — хром, который является основным легирующим элементом всех сплавов нержавеющей стали и придает им исключительную коррозионную стойкость, за что они ценятся;

- М — молибден, придающий устойчивость структуре нержавеющих сталей при взаимодействии с агрессивными газовыми средами;

- Е — селен, придающий изделиям из нержавеющей стали требуемые параметры электрического сопротивления;

- П — бор, повышающий коррозионную стойкость сталей при воздействии химических сред и высоких температур;

- К — кобальт, используемый для стабилизации углерода, содержащегося в стали;

- П — фосфор, используемый в стали как пассиватор коррозии;

- Б — ниобий, который вводят в состав нержавеющей стали для активации ферритных процессов, происходящих в кристаллах внутренней структуры металла;

- F — ванадий добавлен в состав нержавеющей стали для повышения ее пластичности.

Дополнительные буквы в маркировке качественных сталей

Конечно, это далеко не весь перечень химических элементов, которые могут содержаться в составе нержавеющей стали. Как и в любой другой стали, в составе нержавеющего сплава обязательно присутствует углерод (буква «U» в маркировке), который не только придает ей требуемые прочностные характеристики, но и повышает ее стойкость к окислительным процессам. Для придания нержавеющей стали хорошей ковкости и повышения ее устойчивости к высоким температурам добавлен никель, что обозначается буквой «H» в маркировке сплава».