- 1 Принцип работы и особенности конструкции

- 1.1 Обзор рынка и рекомендации по выбору

- 1.2 Технология гибки арматуры

- 1.3 Конструкция простейшего ручного гибщика (видео)

- Процесс изготовления гибочного станка

- Какой инструмент для гибки арматуры предлагается на рынке

- Как согнуть арматуру без специального устройства

- Станки и приспособления для гнутья арматуры

- Гибка арматуры своими руками – нюансы технологии

- Пошаговая инструкция по созданию арматурогиба своими руками

- Подбор чертежа

- Подготовительные работы

- Подбор инструментов

- Необходимые материалы

- 2 варианта изготовления станка для гибки арматуры

- Станок из уголка

- Приспособление для гнутья арматуры с подшипником

- Виды оборудования

- Как устроен гибочный ручной станок для арматуры

- Последовательность изготовления станка для гибки арматуры своими руками

- Самодельные против заводских

- Гибочный станок собственного производства

- Принцип сгибания арматуры

- Выполнение изгиба

- Как сделать станки для гибки арматуры простейшей конструкции?

- Арматурогиб для домашней мастерской

1 Принцип работы и особенности конструкции

Станок для гибки арматуры — это специальное устройство, с помощью которого изначально прямому арматурному стержню придается необходимая форма. Такое оборудование в зависимости от типа конструкции подразделяется на два типа:

- руководство по эксплуатации;

- привод (механизированный).

Конструкция этого устройства довольно проста. Он состоит из столешницы в форме круглой или прямоугольной пластины, на которой закреплены упоры (штифты), ограничивающие движение штанг, и рычага, закрепленного винтом и снабженного на конце посадочным отверстием для армирование.

Гибка выполняется следующим образом: стержень вставляется в отверстие и вставляется между двумя роликами, после чего положение рычага изменяется и один из валов давит на закрепленный стержень, что приводит к образованию изгиба.

Ручная фальцевальная машина

Такой прибор отлично подходит для домашнего использования. Устройство позволяет гнуть прутки небольшого диаметра (до 12 мм), причем без проблем это можно сделать своими руками. Новый инструмент заводского изготовления обойдется вам в 3-5 тысяч рублей.

В крупном и мелкосерийном производстве (включая заводы по выпуску арматуры), а также в промышленном строительстве, где работы ведутся с крупными партиями металлопроката или прутков большого диаметра, используются работающие станки для резки и гнущаяся арматура. Механизированный листогибочный станок в зависимости от типа привода может быть:

- водопроводчик;

- электромагнитный;

- электромеханический;

Наиболее распространено сантехническое оборудование, которое классифицируется на три группы: легкое — для стержней диаметром 3-20 мм, тяжелое — 20-40 мм, сверхтяжелое — гнет стержни диаметром более 40 мм. Гидравлическое устройство позволяет точно установить радиус кривизны, что невозможно с помощью ручного инструмента. Максимальный радиус изгиба приводных агрегатов — 1800.

Приводной станок для гибки арматуры

Механизированное оборудование имеет круговой дискообразный рабочий орган, закрепленный на вертикальном валу. На самом диске есть два цилиндра: центральный и изгибающий. Между ними размещен стержень, который закреплен в двух стойках корпуса устройства. Затем вал начинает вращаться, гибочный цилиндр движется по внешнему контуру стержня и огибает его вокруг центральной втулки. Радиус кривизны определяется числом оборотов диска вокруг своей оси.

1.1 Обзор рынка и рекомендации по выбору

Самым распространенным бытовым инструментом является ручной станок для гибки брони Afacan. Компания поставляет две модели: Afacan 10E — для гибки стержней диаметром 6-12 мм и Afacan 12E — для стержней 10-12 мм. Также выпускается серия У (универсальная папка), которая работает с прокатом диаметром 6-20 мм. Ручной станок для гибки брони Afacan обойдется вам в 2-5 тысяч рублей в зависимости от модели.

Наиболее популярные модели трансмиссионного оборудования:

- СГА 1 — работает со стержнями диаметром 10-32 мм, мощностью 3 кВт, радиусом изгиба — 1600. Стоимость устройства 96000 руб. Средняя цена аренды в сутки — 1000 руб.

- GW40 — мощность устройства 3 кВт, рабочие диаметры — 12-40 мм, максимальный радиус изгиба — 180 градусов. Стоимость — 90 тыс. Руб., Аренда — от 700 руб. / Сутки.

- G40 — отличается наличием трех пар передач, что расширяет режим работы оборудования (выполняет до 8-ми изгибов одной штанги за раз). Мощность — 3 кВт, диаметры — 10-35 мм, радиус — до 1800. Средняя рыночная стоимость — 140 тысяч, посуточная аренда обойдется вам в 1500 рублей.

- G50 — более мощная (4 кВт) модификация станка G40. Работает со стержнями диаметром до 50 мм, может одновременно гнуть несколько стержней меньшего сечения. Стоимость — от 220 тысяч, аренда — от 2 тысяч в сутки.

Станок для гибки арматуры GW40

Кроме того, при выборе исполнительного оборудования рекомендуется обратить внимание на станки для клапанов МГА-1 и МГА-2. Это оптимальные устройства по соотношению цена-качество. MGA-1 работает со стержнями 32-40 мм, MGA-2 — 40-56 мм. Мощность агрегатов соответственно 3 и 4 кВт.

1.2 Технология гибки арматуры

Рассмотрим, как сложить броню на портативном устройстве. Если вы используете портативный инструмент, он должен быть надежно прикреплен к рабочей поверхности. Затем стержень вставляется в гнездо между прижимным роликом и гибочным роликом и, перемещая рычаг, стержень изгибается на желаемый радиус.

Гибка фитингов на ручном станке

Работа с приводным агрегатом требует более внимательного подхода. Такое оборудование в зависимости от модели может иметь индивидуальные рабочие характеристики, поэтому перед использованием обязательно ознакомьтесь с техническим руководством. Большинство гидравлических или электромеханических силовых агрегатов управляется педалью, что оставляет руки оператора свободными во время работы.

Как сложить арматуру — пошаговая инструкция:

- устройство оснащено откидным роликом необходимого размера, подобранного по диаметру используемой арматуры;

- выбран угол изгиба (современные агрегаты работают в диапазоне 0-1800);

- шток помещается в посадочное место рабочего диска и закрепляется на стойках;

- нажатие на педаль включает устройство, происходит складывание заданной конфигурации;

- в конце сгибания педаль отпускается и штанга втягивается.

Во время работы необходимо строго соблюдать технику безопасности и следить за тем, чтобы ваши руки и одежда находились на достаточном расстоянии от вращающихся роликов.

1.3 Конструкция простейшего ручного гибщика (видео)

Процесс изготовления гибочного станка

Перед началом сборки станка необходимо будет провести токарные работы, используя в качестве заготовки кусок 40 мм. Из него делают гильзу высотой 30 мм с внутренним отверстием 15 мм. Также нужно измельчить 2 куста грибов. Внешний диаметр их самой тонкой части должен быть равен диаметру внутреннего кольца существующих подшипников. Диаметр шляпки гриба на 5-10мм больше. Во втулках просверливается отверстие 10 мм и делается проточка под головку болтов. Кроме того, из круглого дерева 15 мм необходимо превратить палец в большой рукав. Его нужно слегка отшлифовать, чтобы он легко вошел в свое отверстие.

Основание станка изготавливается из толстой стальной полосы или листа.

Он состоит из двух прямоугольных пространств разного размера. На меньшем должно быть достаточно места для размещения двух согласованных подшипников. Большой увеличен и удлиняется на 30-40 мм. Один угол меньшей пластины обрезается и закругляется внутрь так, чтобы можно было использовать втулку диаметром 40 мм с зазором 1-2 мм.

Заготовки станины складываются и обшиваются углом, противоположным закругленному, после чего свариваются сплошным швом и зачищаются сваркой.

В основании станка проделываются 3 отверстия. Первый — просверлить под штифт для установки большой втулки.

он выполнен в нижней широкой пластине под углом так, чтобы гильза входила в скругленный угол верхней пластины с зазором 1-2 мм. Затем на меньшей пластине просверливаются 2 глухих отверстия для установки упорных подшипников на болты М10.

Глухие отверстия имеют резьбу. Затем в них вкручиваются болты с подшипниками и втулками, установленными с грибами.

К большому рукаву приваривается вырез из металла, из которого сделан каркас. К нему приваривается упор из того же материала. Его край не должен доходить до отверстия в рукаве на 12-15 мм. В конце упора нужно сделать насечку. Затем плечо растягивается круглым деревом. Сварен с небольшим наклоном вверх. Вырезы упора желательно прогреть газовым резаком и закалить охлаждением в воде.

Во втулку с ручкой забивают палец и устанавливают в отверстие в станине.

Машина застряла в тисках. Для складывания арматура или круг кладется между подшипниками и штифтом, затем складывается поворотом ручки.

Какой инструмент для гибки арматуры предлагается на рынке

На рынке представлены отечественные и промышленные образцы специального гибочного оборудования. Обращает на себя внимание ручной бронегиб Afacan, предлагаемый в следующих модификациях:

- Afacan 10E. Работает со стержнями сечением 0,6-1,2 см;

- Afacan 12E. Прокат складывать диаметром 1-1,2 см;

- Afacan 16RT. Деформирует стержни диаметром до 1,6 см.

Также предлагаем ручные универсальные гибочные станки, предназначенные для гибки арматуры диаметром 0,6–2 см.

Возможна покупка или аренда следующих видов промышленных гибочных систем:

- СГА-1. При установленной мощности привода 3 кВт легко деформирует стержни диаметром до 3,2 см, обеспечивая их изгиб на 160 градусов;

- GW-40. Конструкция устройства с трехкиловаттным агрегатом позволяет гнуть рулоны металла диаметром до 4 см на 180 градусов;

- Г-40. Кинематика устройства, оснащенного ступенчатым передаточным механизмом, позволяет многократно деформировать брус сечением до 3,2 см;

- Г-50. Эта промышленная установка, оснащенная приводной станцией мощностью 4 кВт, деформирует арматуру диаметром до 5 см.

Принимая решение о покупке гибочного оборудования, проконсультируйтесь со специалистами. Они проконсультируют вас и помогут выбрать подходящее устройство в зависимости от ваших занятий.

Как согнуть арматуру без специального устройства

Однако начнем с того, что нужно срочно согнуть небольшой кусок тонкого металлического стержня. Для этого разберем разные способы гибки арматуры с помощью имеющихся инструментов.

Здесь стоит знать, что при попытке согнуть, особенно сплавную арматуру, нужно сознательно просчитывать свои действия своими руками, иначе это может привести к серьезным травмам. Склеенный металлопластик при попытке его деформировать будет всячески ломаться и способен нанести непоправимый вред здоровью. Так что будьте осторожны и осторожны.

Выделим три самых простых способа согнуть броню диаметром до 8 мм самостоятельно без использования специальных приспособлений, а именно:

- С двумя кусками металлической трубки. Итак, нам потребуются трубы диаметром 15 мм длиной 0,5 и 1 метр, которые мы надеваем на арматуру. На полуметровом отрезке трубы стоим ногами, а отрезок метровой соответственно начинаем поднимать до нужного нам угла кривизны.

- Если к металлической трубе диаметром полтора метра 32 или 50 мм приварить отрезок трубы пять сантиметров диаметром 25-32 мм, стальной уголок приварить электросваркой, то получается универсальный гибочный рычаг. Остается только встать на арматуру или поставить ее на что-нибудь твердое.

- Не очень длинные отрезки арматуры можно согнуть большими тисками и кувалдой. Только этим методом не стоит торопиться и бить нужно с небольшим усилием, растягивая процесс, иначе можно просто сломать планку брони.

Основным недостатком использования таких способов изгиба арматуры является то, что радиус поворота получается довольно большим, и часто угол получается слегка изогнутым и не лежит своими сторонами строго в одной плоскости.

Хотя при хороших физических данных и малых диаметрах металлического прутка эти методы, как правило, на практике являются наиболее универсальными изгибом арматуры в домашних условиях.

Станки и приспособления для гнутья арматуры

В процессе развития технологий строительства и методов обработки металла было создано не одно устройство для гибки брони. Все это оборудование работает по одному принципу, отличие моделей лишь в некоторых конструктивных особенностях и максимальном диаметре гнутой планки.

Любой гибочный станок, в том числе и самодельный для гибки арматуры, работает по следующему принципу: планка закрепляется между двумя роликами (средним и упорным), а с помощью третьего ролика (гибочного станка) арматура загибается к требуемый угол. Удобно, что станок для гибки металлической арматуры может гнуть пруток как влево, так и вправо. Требуемый радиус изгиба обеспечивается упорным валом, благодаря чему арматура не деформируется по всей своей длине.

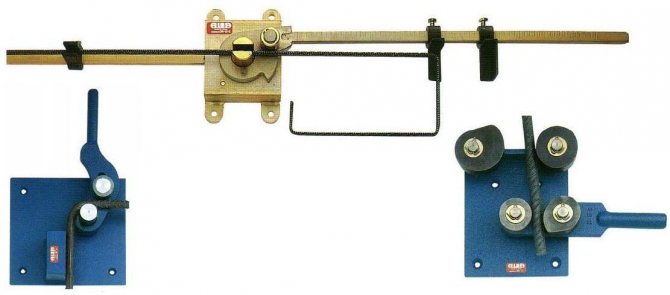

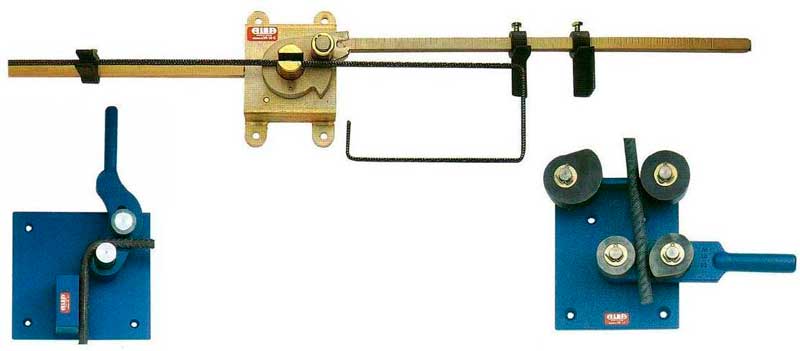

Один из вариантов самодельного станка, состоящий из двух частей: мобильной (рычажной) и фиксированной (база)

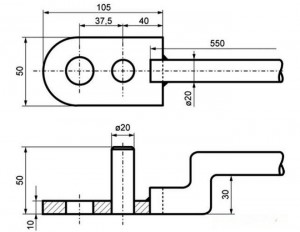

Чертеж подвижной части

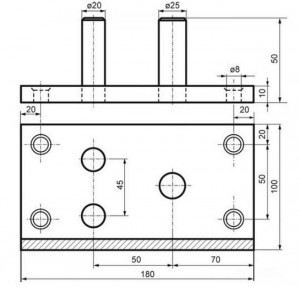

Чертеж неподвижной части

Пример того, как можно с помощью обычных ногтей быстро измерить расстояние между складками планок.

Машины, предназначенные для гибки арматуры, в том числе ручной работы, бывают двух типов:

- руководство по эксплуатации;

- с механическим приводом.

Основным рабочим органом машин с механическим приводом является вращающийся диск, на котором закреплены изгибающий и центральный штифты. Между этими пальцами имеется зазор, в котором находится сгибаемый стержень. Якорь, размещенный в этом промежутке, одним концом упирается в ролик, жестко прикрепленный к корпусу устройства. При вращении диска изгибающий штифт воздействует на клапан и изгибает его вокруг центрального вала.

Ручная фальцевальная машина AFACAN 16PT (цена около 5500 руб.). Одна из моделей именно этого турецкого производителя была упомянута на видео в начале статьи

Конкретный станок для гибки брони в зависимости от своего назначения может относиться к одной из следующих групп:

- легкий (для гибки прутков диаметром от 3 до 20 мм);

- тяжелые (диаметр обрабатываемых стержней от 20 до 40 мм);

- сверхтяжелые (для арматуры диаметром от 40 до 90 мм).

Механическое оборудование можно использовать для одновременного сгибания нескольких стержней. Современная промышленность выпускает станки для гибки прутков диаметром от 3 до 90 мм. Для применений, где необходимо изогнуть клапан под разными углами, лучше всего использовать оборудование с гидравлическим приводом. Такой универсальный станок для гибки арматуры позволяет получить изгибаемую поверхность без трещин и складок, которые могут привести к образованию внутренних напряжений. Это оборудование также позволяет довести угол изгиба до 180 градусов.

На современном рынке можно оптимально подобрать станок для гибки фурнитуры разного типа, в том числе портативный, простой в использовании и удобный. Гибку арматуры можно производить как с помощью специального оборудования, так и с помощью трубогиба, который устанавливается на обычных верстаках.

Такие складные приспособления можно сделать своими руками. Однако они используются для стержней диаметром не более 14 мм и не предназначены для тех случаев, когда требуется высокая производительность. Чаще всего такие устройства используются при выполнении частного строительства.

Другой вариант гибочного станка: швеллер в основании, два угла, ось вращения и ручка

При выборе оборудования для быстрой гибки арматуры следует учитывать два основных фактора: максимальный диаметр стержня, который необходимо согнуть, и объем работы, которую необходимо выполнить. При изгибе бруса его части подвергаются различным нагрузкам: внешняя поверхность растягивается, а внутренняя — сжимается.

При неправильном подборе оборудования на обработанном стержне могут образоваться складки и трещины (либо он разрушится под действием значительных нагрузок). Чтобы этого не произошло, необходимо правильно подобрать и настроить оборудование для гибки, а также обеспечить надежное крепление обрабатываемой арматуры.

Гибка арматуры своими руками – нюансы технологии

Перед началом работы необходимо подготовить заготовки необходимого размера. Процесс складывания вручную выполняется по простому алгоритму:

- Штанга устанавливается в зоне приземления и размещается между кронштейнами крепления.

- Определяется центр участка, который будет деформироваться под действием приложенных сил.

- Рычаг управления вручную вращается вокруг оси, воздействуя на заблокированную планку.

- Арматурные стержни деформируются до необходимого угла при приложении усилия к рычагу.

- Сложенная часть, соответствующая требованиям к конфигурации документации, удаляется.

Бронетранспортер Г50 ВПК

Конструкция оборудования допускает деформацию заблокированной тяги в любом направлении. Для безопасности и удобства проведения работ важно надежно закрепить механизм складывания на устойчивой поверхности.

Гибочные работы на механизированных устройствах с приводом требуют знакомства с принципами работы оборудования и специальной подготовки. Перед началом работы необходимо внимательно изучить инструкцию по эксплуатации и требования техники безопасности. Многие устройства с гидравлическим или электромеханическим приводом предназначены для подачи команд нажатием на педаль. В этом случае детали вручную вводятся в рабочую зону.

Порядок работы на промышленном гибочном оборудовании:

- Установите гибочный ролик необходимого диаметра, соответствующего размеру сечения проката.

- Отрегулируйте механизм устройства на требуемый угол изгиба от 0 до 180 градусов.

- Установите штангу в зону приземления рабочего катка, прикрепите ее к опорным стойкам.

- Нажмите ножную педаль, чтобы включить устройство, и деформируйте штангу до необходимой конфигурации.

Прекратите нажимать на педаль, когда деталь достигнет желаемой формы. Затем снимите его с рабочего механизма. Важно соблюдать правила безопасности, не допускать попадания пальцев или одежды в зону вращения роликов.

Гибочная фурнитура своими руками

Пошаговая инструкция по созданию арматурогиба своими руками

Чтобы спроектировать трубогиб, нужно пройти ряд этапов.

- Выбор чертежа.

- Подготовительные работы.

- Сборка.

Каждый из них требует четкого понимания целей, для которых требуется использование данного оборудования, а также грамотного распределения выделенных средств.

Подбор чертежа

Изобретать устройство для гибки брони не стоит, так как в Интернете можно найти множество различных конструкций, находящихся в свободном доступе, которые позволяют создавать эффективные конструкции, проверенные временем. Это упростит поиск необходимых материалов, расчет стоимости, выбор инструмента, а также позволит оценить количество времени на производство.

Пример чертежа арматурогиба с опорой.

При этом следует понимать, что нужно создавать инструмент только для конкретных целей, а не делать его универсальным и, как следствие, никогда не использовать этот функционал. Если в дальнейшем возникнет необходимость расширения функций, лучше воспользоваться им позже, обеспечив для этого достаточный запас прочности.

Подготовительные работы

На этапе подготовки нужно определиться со следующими моментами:

- Определите, для каких целей будет использоваться станок для гибки арматуры.

- Возьмите рисунок желаемой конструкции. При необходимости внесите изменения.

- Купить материалы.

- Соберите инструменты для сборки.

Если бюджет ограничен, то в этом случае можно на начальных этапах создать рычажную конструкцию станка и в дальнейшем адаптировать ее с гидроприводом. Важно сделать такую машинную базу, у которой запас прочности будет в 3-5 раз превышать аналогичный параметр по арматуре. Такие данные можно найти из таблиц в справочниках, поэтому проблем с этой статьей возникнуть не должно.

Подбор инструментов

Для создания гибки арматуры потребуются следующие инструменты:

- угловая шлифовальная машина (производители называют ее «болгаркой») с набором отрезных и шлифовальных дисков по металлу;

- электродрель с набором сверл по металлу;

- полуавтомат сварочный с подходящим комплектом электродов;

- молоток, плоскогубцы, напильник, стержень;

- порок.

Использование электрических и ручных инструментов необходимо для обеспечения высокой производительности обработки, а также точной сборки деталей.

Необходимые материалы

Для создания папок вам понадобятся:

- Стальной уголок с шириной стороны 75 мм, длиной 800 мм, толщиной металла 5 мм.

- Стальной пруток диаметром от 12 до 25 мм.

- Болты диаметром 20 мм и длиной 50 мм, а также шайбы к ним.

- Дополнительные устройства, например, гидропривод, если его установка предусмотрена проектом.

важно создать массивную конструкцию, обеспечивающую устойчивость станка при гибке и приложении силы.

2 варианта изготовления станка для гибки арматуры

Наибольшей популярностью пользуются следующие модели самодельных станков для гибки брони:

- Из-за угла.

- От подшипника.

Станок из уголка

Порядок изготовления приспособления для загиба арматуры с одного угла:

- Углы обрезаются по размеру, указанному на чертеже.

- Стальной П-образный профиль разрезают так, чтобы его длина составляла 1 м, и он будет служить станиной.

- К станине посередине приваривается толстый штифт жесткости.

- Отрежьте кусок трубы, диаметр которого позволяет надеть ее на приваренную шпильку.

- Один уголок приваривается перпендикулярно приварной шпильке. Затем просверливается отверстие под внутренний диаметр трубы.

- На штифт надевается уголок с трубой. Затем разметьте место для сварки одной части уголка, снимите подвижную часть и приварите вторую часть уголка.

- К торцу подвижной конструкции приваривается кусок арматуры. Он будет действовать как рычаг. К ее концу, противоположному от насадки, следует прикрепить удобную ручку.

- К станине привариваются арматурные ножки.

Рекомендуется смазать ось гибочного станка якоря, чтобы продлить срок его службы за счет уменьшения трения деталей во время работы.

Есть более простая конструкция углового рычага. Вам понадобится 2 уголка по 80 см каждый, с толщиной металла не менее 5 мм. Вам понадобятся заколки для волос, 3 штуки по 10-15 см и одна по 20 см.

Порядок действий следующий:

- К одному из уголков привариваем две штифты, с помощью них мы прикрепим уголок к столу.

- Ко второму уголку по краю привариваем кусок трубы. Это будет наша подвижная часть.

- К другому концу уголка привариваем шпильку. На него надеваем кусок трубы и накручиваем две гайки. Это будет наша рука.

Самый простой и самодельный станок для гибки арматуры под углом.

Простота конструкции и мобильность, позволяет транспортировать ее с одной строительной площадки на другую и закреплять на любом столе, машина станет отличным помощником при армировании ленточных фундаментов, полов и других железобетонных конструкций. Этот станок для гибки брони позволяет гнуть арматуру диаметром до 14 мм.

Приспособление для гнутья арматуры с подшипником

Изготовление станка из подшипника для гибки арматуры осуществляется следующим образом:

- Из трубы квадратного сечения 40х40 мм необходимо вырезать заготовку длиной 300-350 мм. Просверлите отверстия диаметром 12 мм для установки болтов крепления.

- С одной стороны, необходимо вставить гайки и приварить к профилю, затем сделать прорезь для установки втулки подшипника и приварить ее. Важно, чтобы втулка имела правильную форму, без изъянов и вмятин.

- В куске профиля 40х40 мм необходимо сделать пропилы для крепления втулки к штоку амортизатора. К нему необходимо приварить рычаг, сделанный из трубы диаметром в полдюйма.

- Из уголка 32х23 мм необходимо вырезать заготовку длиной 250 мм, а затем приварить к профилю с небольшим допуском 15 мм для надежности конструкции. Затем нужно вставить стальной держатель для ленты.

- Стальная пластина и штифт используются для создания подвижного упора.

- Рычаг приваривается к основанию конструкции. Затем подшипники вставляются на место и машина собирается.

Перед операцией необходимо проверить работоспособность конструкции на стальных прутках диаметром до 10 мм. Только после этого можно применять максимальные нагрузки.

Виды оборудования

Есть два типа:

- Механические приспособления.

- Электроуправляемые устройства.

Ручной гибочный станок и приводное устройство предназначены для придания арматуре необходимой конфигурации для последующего использования в железобетонных работах.

Схема работы обоих типов устройств одинакова: деталь жестко закреплена между центральным валом и упорным валом. Последнее предотвращает поворот или перемещение изделия. Деформация до нужного угла выполняется с помощью третьего фальцевального валика. Округление выполняется в любую сторону: по часовой стрелке и против часовой стрелки.

Если ручной агрегат работает под углом не более 90 °, реже до 110 °, электрогиб для арматуры позволяет регулировать в диапазоне от 5 ° до 180 °, при этом показатели потери прочности предельные значения изгиба металла ai не превышают 10%.

Гибкие материалы: ретро неоновые вывески

1. Самая простая конструкция. По сути, это стандартный трубогиб, используемый для фитингов малого диаметра — до 12 мм, меньшей толщины — до 20 мм.

2. Сравнительно небольшой вес — в среднем около 15-25 кг.

3. Мобильность. Он относится к категории портативного оборудования и может быть установлен на любую базовую поверхность или рабочий стол.

4. Умеренная цена. Новое устройство будет доступно для покупки по цене от 5000 рублей, стоимость бывших в употреблении изделий примерно в 1,5-3 раза дешевле (в зависимости от степени износа).

5. Возможность сборки самодельного станка.

Схема ручного оборудования самая простая — один рычаг и несколько валов, при небольшом навыке несложно сделать самому. Для этого к металлическому основанию (станине, пластине) необходимо приварить круглый штифт или уголок, который возьмет на себя роль упора. Затем изготавливается стальной поворотный стол, который снабжен рычагом, центральным валом и гибочным валом.

Приварной к печке агрегат можно отнести к переносным вариантам. Для него в обязательном порядке предусмотреть способы крепления. Например, это могут быть отверстия под болты для последующего прикручивания к основанию.

1. Высокая производительность. Операция занимает не более 10 секунд.

2. Работа с прокатом любого диаметра. Машины выпускаются для легкой арматуры сечением до 20 мм, тяжелой — 22-40, сверхтяжелой — 40-80.

3. Мощность электропривода — до 5 кВт.

4. Наличие автоматической системы управления. Участие оператора минимально и включает несколько этапов защиты. Некоторые модели оснащены смешанным блоком управления, поэтому блок может работать как в ручном, так и в автоматическом режиме.

5. Стационарность. Папка устанавливается на плоскую, сухую, жестко закрепленную, строго отцентрованную площадку. Не рекомендуются частые поездки.

6. Достойный вес — до 400 кг.

7. Высокая цена — от 85 000 руб. И выше. Б / у устройства можно арендовать с посуточной (от 1000 рублей) или ежемесячной (от 25000) оплатой с обязательной оплатой залога.

Оборудование для гибки арматуры подразделяется на: — стационарные машины — мобильные машины. Стационарные машины имеют гораздо более высокую производительность и мощность, чем мобильное оборудование. На стационарных моделях можно обрабатывать арматуру большого диаметра, которую невозможно обработать на ручном станке. Мобильные представления имеют небольшой размер и вес, но менее эффективны. Они являются лучшим решением для частного строительства.

Как устроен гибочный ручной станок для арматуры

Конструкция самодельной папки проста. Устройство складывания малогабаритной арматуры состоит из следующих частей:

- рабочий стол выполнен в виде стальной пластины толщиной 6-8 мм;

- на основании закреплены защелки, ограничивающие движение штанги;

- качающийся рычаг с прижимным роликом, который деформирует стальные стержни.

возможна и простая конструкция, состоящая из домкрата, к которому крепится пуансон, и вертикальной стойки с закрепленными на ней подвижными опорами. Эта версия устройства портативная. Механизм позволяет легко складывать арматурный стержень, который касается движущихся роликов и складывается при перемещении подъемной штанги.

Последовательность изготовления станка для гибки арматуры своими руками

Основное качество, которое отличает ручную трубогибочную машину, — это ее универсальность. Это значит, что такой инструмент подходит для работы не только с арматурными стержнями, диаметр которых варьируется, но и со стальными полосами, уголками и профильными трубами.

- Подготовка и раскрой материала. Из стального уголка необходимо вырезать равные отрезки длиной 5 см. Также следует подготовить арматурный пруток диаметром 12 мм. Лучше всего использовать болгарку, но можно и специальные ножницы.

- Внутри профиля необходимо приварить 2 металлических отрезка арматурного стержня. Отдельные части металлического уголка соединяются между собой. Следует соблюдать одно правило: профиль 35 мм можно стыковать по всей плоскости. Изделие размером 25 мм стыкуется только концами. Заготовки готовы и можно переходить к следующему шагу.

- Светильники сварены между собой. Должна получиться конструкция типа «домик» — это будет пуансон, через который прогибается арматура или стержни.

- Кроме того, перфоратор необходимо прочно закрепить на домкрате, но перед фиксацией его нужно тщательно и аккуратно выровнять, особенно в горизонтальной плоскости.

- Теперь можно приступить к изготовлению каркаса, на котором затем будет закреплен домкрат. Это рама Т-образной формы, габаритные размеры стандартные: ширина — 30см, высота — 40см.

- Домкрат не нужно приваривать к каркасу, для его крепления лучше использовать специальные отрезанные от угла трубы. Их следует приварить к каркасу.

- По бокам каркаса на расстоянии 40-50 мм от пуансона необходимо приварить 2 уголка, на которые затем привариваются кольца. Устройство укомплектовано и готово к дальнейшему использованию.

Работа с устройством предельно проста: достаточно поставить на пуансон арматурный стержень и приступить к работе рукояткой домкрата. После опоры на приваренные петли арматура начнет изгибаться, пока не достигнет идеального угла 90 градусов. При этом механические свойства стержня и его прочность сохраняются.

Самодельные против заводских

Чертеж станка для гибки арматуры своими руками

Схема работы всех станков для гибки арматуры не вызывает проблем для понимания. Но потребитель должен выбрать, покупать ли заводское устройство, такое как MGA, GW 40, SB 40b Zitrek, или выбрать самодельное устройство.

- Заводской станок для гибки арматуры G 50 демонстрирует высокую производительность. Подобно арматурному станку G 40, он способен выдерживать более высокие рабочие нагрузки. В нем используется надежная электрическая цепь и сам электрический компонент мощностью 4 кВт. Это говорит о том, что заводские модели производительнее, эффективнее и рассчитаны на массовое производство. Но цена тоже адекватная. Например, рассматриваемая машина будет стоить около 230 тысяч рублей.

- Если сделать складное устройство своими руками, получится недорогой станок средней мощности. Большинство самосборных устройств уступают заводским аналогам по надежности, производительности и мощности. К тому же их сборка обходится в несколько раз дешевле. Это хороший вариант для домашнего использования.

- Дополнительные функции. Функции раскроя, раскроя арматуры на самодельном станке предугадать сложно, хотя схему можно реализовать своими руками. Во многих заводских настройках функции резки и вырубки уже включены в конструкцию. Это делает технику универсальной, позволяет выполнять несколько задач одновременно на одной машине своими руками.

Сосредоточьтесь на своих потребностях и способностях. Даже если перед вами подробная схема, необходимые чертежи, электрическая составляющая для создания мощной машины, не каждый сможет ее собрать. Это требует некоторого опыта и знаний.

Гибочный станок собственного производства

Конструкция таких установок элементарна. Поэтому создание такой техники своими руками не считается сложным. Перед изготовлением настоятельно рекомендуется изучить готовые чертежи фурнитуры на изгиб арматуры.

Базовым элементом станка считается несущая металлическая опора. К нему при помощи сварки прикрепляют уголок или круглый брус. Если столешницы требуют изгиба толстых металлических прутьев (6 — 12 мм), то опорные ножки кровати необходимо прочно прикрепить к полу.

Если вы планируете сделать портативный станок для гибки арматуры, конструктивные элементы гибочного станка надежно устанавливаются на массивной плите, которая также должна быть хорошо закреплена. Крепление осуществляется специальными болтами или шпильками с использованием сварочного оборудования.

Еще один вариант самодельного устройства

Поворотный стол считается второстепенным конструктивным элементом в конструкции гибочного оборудования. К нему прикреплены два штифта и ручка. Центральный рулон и рулон папки должны находиться на некотором расстоянии друг от друга. Этот проем выбирается исходя из допустимого диаметра арматуры, которая будет гнуться на этом самодельном оборудовании. Вы также должны отступить на несколько дюймов от края. Такой прием позволит равномерно распределить нагрузку складной системы. После окончательной фиксации элементов по границам заготовки вырезается фаска под острым углом 45 градусов.

важно знать, что в строительстве особое внимание следует уделять процессу сварки изделий. От этой операции зависит многое, в том числе качественные характеристики конструкции. В связи с этим, чтобы качество работ соответствовало высокому уровню, гибочное оборудование следует закрепить в тисках кузнеца. По возможности сварные соединения заменяют болтами. Это необходимо для возможного переноса устройства на новое место установки.

Принцип сгибания арматуры

Принцип работы гибочного станка основан на том, что якорь жестко закреплен (один или два конца) и при нажатии оператором, усиленном рычагом или системой рычагов, изгибается на нужный угол.

Согласно строительным нормам угол изгиба стержня должен быть таким, чтобы бетон в готовом железобетонном изделии не повредился и не рассыпался при изгибе. Не допускается гнуть стержень по надрезу или под воздействием высоких температур — это снизит прочностные характеристики стержня и, как следствие, будущей конструкции.

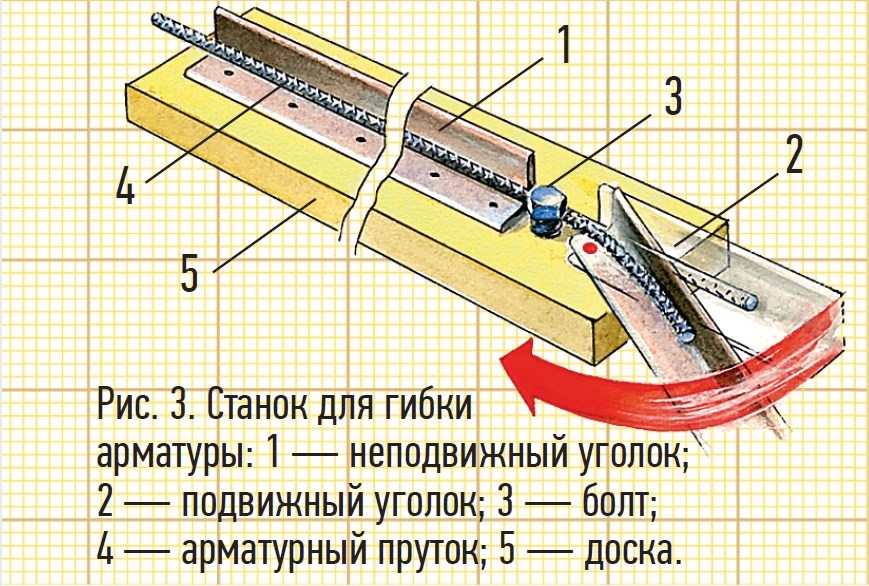

Арматуру можно гнуть только «в холодном состоянии». Самая простая папка состоит из двух уголков, скрепленных болтами. В самом простом, но не самом надежном варианте их даже не нужно сваривать.

Выполнение изгиба

При проведении изгиба необходимо соблюдать СНиП на конкретный вид арматуры: например, допустимый угол изгиба A-III составляет 90 градусов при условии, что радиус изгиба составляет не менее 6-8 диаметров стержня. Если арматурный стержень согнуть на 180%, сопротивление уменьшится на 10%.

Как сделать станки для гибки арматуры простейшей конструкции?

Самое простое устройство — это отрезок швеллера с пазами. На таком примитивном устройстве можно гнуть стержни диаметром до 8 мм с достаточно большим радиусом угла изгиба. Процедура складывания требует приложения серьезных физических нагрузок.

Для самостоятельного изготовления более сложного фальцевального устройства потребуются: уголок стальной 40х40 мм, брусок, крепеж. Собрать такой самодельный станок для гибки арматуры несложно, но он подходит только для гибки прутка небольшого сечения, в основном для изготовления монтажных колец и других изделий из арматуры с гладкой поверхностью.

Этапы работы:

- уголок разрезается на 2 части;

- в одной из деталей проделываются отверстия под саморезы, затем этот отрезок прикрепляется к деревянному бруску;

- вторая часть подвижная, фиксируется на штанге болтом, выполняет роль рычага.

Использование такой конструкции не обеспечивает высоких показателей и требует значительных физических нагрузок.

Подобную конструкцию можно выполнить не на бруске, а на швеллере или профильной трубе. Максимальный диаметр обрабатываемых арматурных стержней — 14 мм.

Арматурогиб для домашней мастерской

Предлагаем вашему вниманию еще один вариант самодельного настольного приспособления для гибки фурнитуры.

В качестве станины станка используется труба квадратной формы размером 50х50 мм. Отрежьте от него кусок длиной 80 см.

Мы также подготавливаем два подшипника и кусок круглой трубы подходящего диаметра, чтобы затем сделать корпус подшипника.

На конце профильной трубы делаем посадочное место для установки подшипника корпуса.

Далее делаем сам подшипник корпуса. К нему потребуется приварить рычаг из квадратной профтрубы.

Чтобы закрепить станину на рабочем столе, к дну необходимо приварить металлическую пластину с просверленными монтажными отверстиями.

С одной из сторон станины автор приваривает к крепежным «ножкам» металлические пластины, между которыми будет закреплена направляющая, состоящая из круглой трубы.

На следующем этапе привариваем к станине кусок уголка, к которому крепится держатель для деталей (тоже делаем это с уголка, только нужно прорезать пазы под болты).

Устанавливаем направляющую на место, предварительно надев на нее пару подвижных ползунков. Привариваем к ним концевые выключатели.

Далее приступаем к сборке гибочного станка. Крепим подшипник корпуса с ручкой к раме и привариваем к ручке штифт, на который вставляются упорные подшипники.

Ознакомиться с подробной инструкцией, как сделать своими руками настольный станок для гибки фурнитуры, а также увидеть принцип работы устройства вы можете в авторском видео.

По сравнению с предыдущими вариантами дизайн выглядит немного запутанным. Но в целом достаточно работоспособный.