- Свойства коррозионностойкой стали

- Магнитная восприимчивость веществ и элементов (Таблица)

- Таблица магнитная восприимчивость χ для элементов

- Таблица магнитная восприимчивость χ для некоторых соединений, органических и неорганических

- Магнитные свойства нержавейки

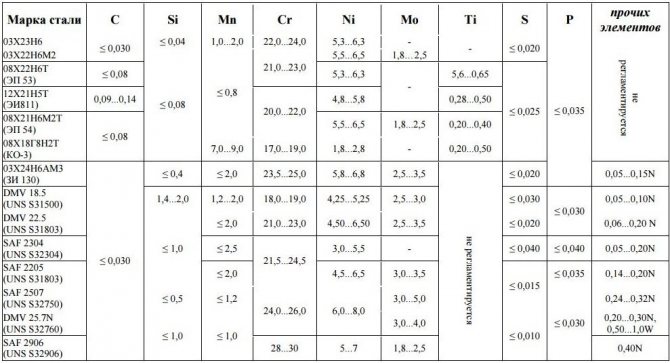

- Обозначение легирующих элементов в нержавеющих сталях

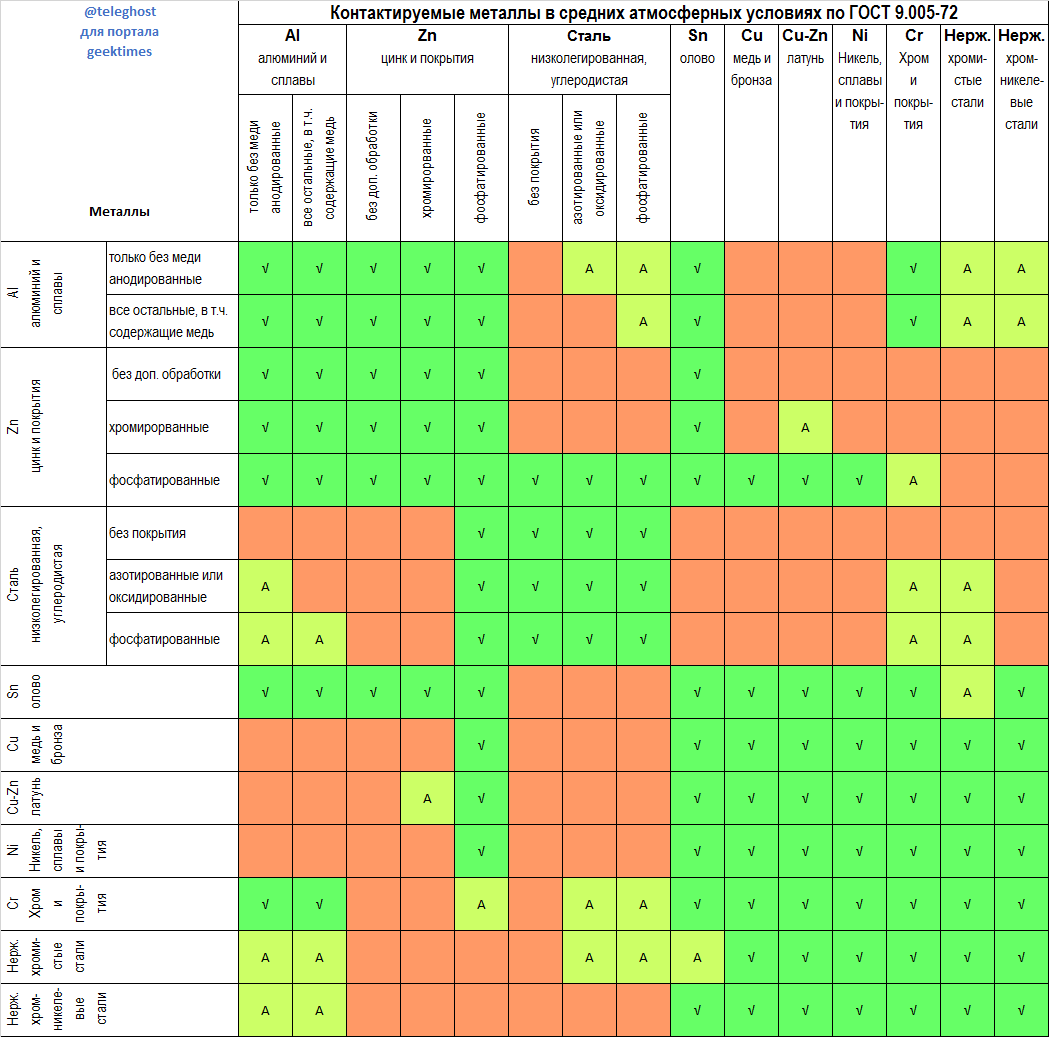

- Соответствие зарубежных стандартов российскому ГОСТу.

- Таблица соответствия марок стали гост со стандартами других стран.

- Что такое антикоррозийная сталь?

- Как определить коррозионную стойкость стали

- Как определить, является ли магнитная или немагнитная сталь нержавеющей?

- Нержавейка, которая магнитится

- Ферритные сплавы

- Мартенситные сплавы

- Мартенситно-ферритные сплавы

- КАК ОПРЕДЕЛИТЬ НЕРЖАВЕЮЩУЮ СТАЛЬ: 13 СПОСОБОВ

- Определение нержавеющей стали с помощью магнита

- Солевой раствор

- Метод среза

- Определение нержавейки медным купоросом

- Физический метод определения нержавейки

- Маркировка

- Метод чистого листа

- Теплопроводимость

- Агрессивные среды.

- Реакция с азотной кислотой

- Световой отлив

- Смесь перекиси водорода и 20% сульфида

- Отверстие

- Определение нержавеющей стали с помощью искры

- Антикоррозийные магнитящие стали

- А если ещё проще?

- Нержавейка, которая не магнитится

- Аустенитные сплавы

- Аустенитно-ферритные

- Магнитные стали и сплавы

Свойства коррозионностойкой стали

Хром в сплаве содержится не менее 10,5%. Помимо антикоррозионных свойств, он добавляет известности еще несколько положительных качеств:

- легкая обрабатываемость при холодной штамповке;

- высокая стойкость к атмосферной коррозии и различным химическим воздействиям;

- достаточно высокая прочность;

- долговечность в эксплуатации без потери своих качеств и эксплуатационных свойств, средний срок эксплуатации таких сплавов около 40-50 лет;

- достойный внешний вид, гладкая поверхность;

- его довольно легко очистить от грязи с помощью бытовых чистящих средств, что удешевляет уход за ним, чем требуется обычным изделиям из стали;

В настоящее время создано более 250 видов нержавеющей стали, которые содержат не только хром, но и никель, кобальт, титан, молибден, ниобий. Эксплуатационные свойства и расход стали зависят от того, какой химический элемент и в каком количестве он добавлен в сплав. Углерод — незаменимый элемент в составе нержавеющей стали. Благодаря ему сплав приобретает твердость и прочность.

Магнитная восприимчивость веществ и элементов (Таблица)

В справочных таблицах приведена удельная магнитная восприимчивость χ некоторых пара- и диамагнитных тел, которая для изотропных тел определяется выражением:

χ = Y / H

где Y обозначает намагниченность тела 1r, а H — напряженность внешнего намагничивающего поля.

Таблица магнитная восприимчивость χ для элементов

Предполагается, что твердые тела изотропны. Температуры (t ° C) соответствуют шкале Цельсия.

| Элементы | t (° С) | -10β |

| Азот | 18 | -0,34 |

| Алюминий | 18 | +0,65 |

| Аргон | 18 | -0,48 |

| Барий | ветры | +0,91 |

| Висмут | 18 | -1,38 |

| 260 | -1,02 | |

| Водород | 18 | -1,98 |

| Вольфрам | 16 | +0,28 |

| Гелий | 18 | -0,47 |

| Золото | 18 | -0,15 |

| -256,6 | -0,13 | |

| Иридий | 25 | +0,14 |

| 200 | +0,17 | |

| 450 | -0,20 | |

| 850 | -0,26 | |

| 1150 | +0,31 | |

| Кадмий | 18 | -0,18 |

| Калий | ветры | +0,52 |

| Футбол | ветры | +1,10 |

| Кислород | ветры | +106,2 |

| Жидкий кислород | -195 | +259,6 |

| Кислород твердый | -240 | +60 |

| Кремний | ветры | -0,13 |

| Литий | 16 | +0,50 |

| Магний | 18 | +0,55 |

| Жидкий магний | 700 | +0,55 |

| Марганец | 22 | +9,9 |

| Медь | 18 | -0,085 |

| Молибден | 18 | +0,04 |

| Натрий | 18 | +0,51 |

| Неон | 18 | -0,33 |

| Жестяная банка | 18 | +0,025 |

| Олово серый | 18 | -0,35 |

| Жидкое олово | 400 | -0,036 |

| Палладий | 18 | +5,4 |

| 200 | +4,6 | |

| 750 | +2,6 | |

| 1230 | +1,7 | |

| Платина | 18 | -1,10 |

| 250 | -0,66 | |

| 700 | -0,45 | |

| 1220 | +0,30 | |

| Меркурий | 18 | -0,19 |

| Ртуть, твердая | -80 | -0,15 |

| Проводить | 16 | -0,11 |

| Жидкий свинец | 330 | -0,08 |

| Ромб из серы | 18 | -0,49 |

| Жидкая сера | 113 | -0,49 |

| 220 | -0,49 | |

| Серебряный | 16 | -0,20 |

| Сурьма | 16 | -0,87 |

| Жидкая сурьма | 800 | -0,49 |

| Тантал | 18 | +0,87 |

| 820 | +0,77 | |

| Углеродный алмаз | 18 | -0,49 |

| 400 | -0,51 | |

| 1200 | -0,56 | |

| Углеродный графит | ветры | -3,5 |

| -170 | -6,0 | |

| 600 | -2,0 | |

| 1000 | -1,3 | |

| Белый фосфор | ветры | -0,90 |

| Жидкий хлор | -60 | -0,57 |

| Хром | 18 | +3,6 |

| 1100 | +4,2 | |

| Цинк | 18 | -0,157 |

| Жидкий цинк | 450 | -0,09 |

| Эрбий | 18 | +22 |

Таблица магнитная восприимчивость χ для некоторых соединений, органических и неорганических

Предполагается, что твердые тела изотропны. Температуры (t ° C) соответствуют шкале Цельсия.

| Вещество | t (° С) | -10β |

| Сульфат алюминия | 18 | -0,48 |

| Хлорид алюминия | 19 | -0,60 |

| Аммиак (газ) | 16 | -1,1 |

| Ацетон | 15 | -0,58 |

| Сульфат бария | — | -0,306 |

| Хлорид бария | 15 | -0,41 |

| Хлорид бериллия | 17 | -0,60 |

| Бензол | 16,8 | -0,71 |

| Йодид висмута | ветры | -0,49 |

| Бромид висмута | 19 | -0,33 |

| Водопад | 10 | -0,72 |

| Хлористый водород | 22 | -0,66 |

| Воздух | ветры | +24,2 |

| Гадолиния хлорид | 18 | +91 |

| Оксид гадолиния | ветры | +130,1 |

| Глицерин | ветры | -0,54 |

| Оксид железа | ветры | 189,1 |

| Железо бром | 18 | +48 |

| Сульфат железа | 19 | +74,2 |

| Хлорид железа | 17 | +101,2 |

| Хлорное железо | ветры | +86,2 |

| Бромид калия | — | -0,377 |

| Ферроцианид калия | 21 год | +7,08 |

| Перманганат калия | 21 год | +0,175 |

| Хлорид калия | ветры | -0,52 |

| Кварцевый | ветры | -0,49 |

| Уксусная кислота | ветры | -0,53 |

| Азотная кислота | 22 | -0,467 |

| Серная кислота | 22 | -0,44 |

| Хлорид кобальта | 25 | +90,5 |

| Йодид кобальта | 18 | +32,0 |

| Сульфат кобальта | 22 | 59,6 |

| Бромид магния | ветры | -0,57 |

| Хлорид магния | 12 | -0,58 |

| Сульфат марганца | 24 | 88,5 |

| Хлорид марганца | 24 | 107,0 |

| Натрия хлорид | 18 | -0,50 |

| Сульфат натрия | 16 | -0,86 |

| Масло | 15-20 | ok. -0,8 |

| Бромид никеля | 18 | +19,0 |

| Азотистый никель | — | +48,3 |

| Сульфат никеля | 15,9 | +26,7 |

| Никель хлорид | 24 | +44,7 |

| Дихлорид олова | — | -0,34 |

| Парафин | ветры | ok. -0,5 |

| Бромид свинца | ветры | -0,28 |

| Иодид свинца | 19 | -0,33 |

| Свинец хлорид | 15 | -0,32 |

| Бутиловый спирт | — | -0,74 |

| Метиловый спирт | -3 | -0,65 |

| Спирт этиловый | 19 | -0,74 |

| Стекло (CZK) | — | -0,90 |

| Стекло (кремень) | -1,2 | |

| Трихлорид сурьмы | 15 | -0,36 |

| Триоксид сурьмы | 14 | -0,19 |

| Углекислый газ | 18 | -0,42 |

| Хлороформ | 15 | -0,49 |

| Хром хлорид | 19 | +44,3 |

| Сульфат хрома | 21 год | +29,5 |

| Триоксид хрома | 17 | +0,51 |

| Бромид цинка | 19 | -0,40 |

| Сульфат цинка | — | -0,48 |

| Хлорид цинка | 22 | -0,47 |

| Шеллак | — | -0,30 |

| Эбонит | ветры | +0,6 |

| Этилацетат | 6 | -0,607 |

| Этилен | ветры | -1,6 |

| Этилен хлорид | — | -0,602 |

| Этиловый эфир | ветры | -0,77 |

_______________

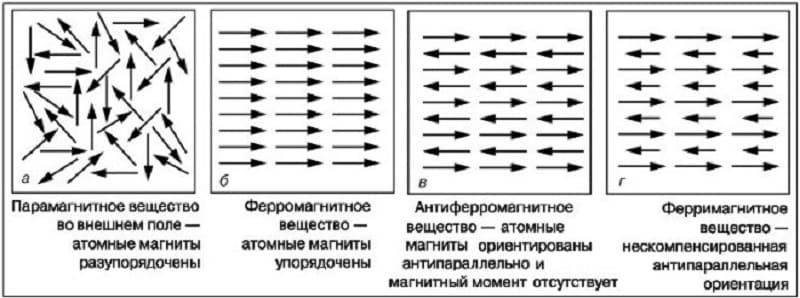

Магнитные свойства нержавейки

невооруженным глазом невозможно отличить перед собой нержавейку или обычную сталь. Считается, что нержавеющую сталь намагничивать не нужно, но получить надежный результат достаточно сложно. Бывает так, что сталь, не обладающая магнитной стойкостью к ржавчине, и наоборот, продукт, обладающий способностью намагничивать ржавчину. Магнитные свойства нержавеющей стали зависят от химического состава сплава.

Тела, находящиеся в магнитном поле, обладают способностью намагничиваться и делятся на:

- парамагнетики имеют коэффициент магнитной восприимчивости больше нуля;

- диамагнетики, имеют коэффициент магнитной восприимчивости ниже нуля;

- ферромагнетики обладают большей чувствительностью к магнитному полю, которое сильно намагничивается даже при наличии слабого магнитного излучения. Они используются в качестве добавок к нержавеющей стали для улучшения ее характеристик.

![]()

Обозначение легирующих элементов в нержавеющих сталях

- В начале штампа есть цифры (два или один), обозначающие содержание углерода.

- Две цифры обозначают его среднее содержание в сплаве в сотых долях процента и одна десятая. Есть также стали, у которых нет цифр в начале знака. Это означает, что содержание углерода в этих сплавах находится в пределах 1%.

- Буквы, которые видны за первыми цифрами марки, указывают, из чего состоит этот сплав.

- Буквы, дающие информацию о конкретном элементе в его составе, могут сопровождаться или не сопровождаться числами. Если есть число, то оно определяет (в целых процентах) среднее содержание элемента, указанного буквой, в составе сплава, а если нет числа, то этот элемент содержится в пределах от 1 до 1,5%.

Х-хром

N — никель

К — кобальт

М — молибден

Б — вольфрам

Т — титан

D — медь

G — марганец

C — кремний

F — ванадий

P — бор

А — азот

Б — ниобий

E — селен

C — цирконий

Ю — алюминий

Соответствие зарубежных стандартов российскому ГОСТу.

В настоящее время почти вся продукция из нержавеющей стали, поставляемая в нашу страну, имеет маркировку в соответствии со стандартами AISI, DIN или EN. Учитывайте соответствие этих стандартов российскому ГОСТу.

AISI (Американский институт чугуна и стали), Американский институт чугуна и стали

Обозначения AISI для стандартных нержавеющих сталей включают три числа, за которыми в некоторых случаях следуют одна, две или более букв. Первая цифра обозначения определяет марку стали.

Таким образом, обозначения аустенитных нержавеющих сталей начинаются с цифр 2ХХ и 3ХХ. Ферритные и мартенсные стали относятся к классу 4ХХ. При этом две последние цифры, в отличие от углеродистых и легированных сталей, не имеют ничего общего с химическим составом, а просто определяют порядковый номер стали в группе.

Дополнительные буквы и цифры после цифр, используемых для обозначения нержавеющих сталей согласно AISI, означают:

xxxL — Низкое содержание углерода <0,03%

xxxS — нормальное содержание углерода <0,08%

xxxN — Добавлен азот

xxxLN — Низкое содержание углерода <0,03% + добавленный азот

xxxF — Повышение содержания серы и фосфора

xxxSe — Добавлен селен

xxxB — Добавлен кремний

xxxH — Расширенный диапазон карбона

xxxCu — Добавлена медь

Например:

Сталь 304 относится к аустенитному классу, в ней содержание углерода <0,08%. При этом в стали 304Л углерод составляет всего <0,03%, а в стали 304Н углерод определяется в пределах 0,04–0,10%. Кроме того, указанная сталь может быть легирована азотом (поэтому ее название будет 304 N) или медью (304 Cu).

В стали 410, относящейся к мартенситно-ферритному классу, содержание углерода составляет <0,15%, а в стали 410С — <0,08%. В отличие от стали 430, сталь 430F имеет более высокое содержание серы и фосфора, и в сталь 430F Se также добавляют селен.

DIN (Deutsches Institut für Normung) — Немецкий институт стандартизации.

В системе маркировки DIN, в отличие от российской, сначала перечисляются все химические элементы, входящие в состав, а затем указывается их массовое содержание.

В начале обозначения буквой X, затем следует число, соответствующее содержанию углерода, умноженное на 100, затем химические символы наиболее важных аллигантов, затем число, которое отражает среднее содержание наиболее важных аллигантов.

Например:

X12Cr-Ni17 7 — высоколегированная хромоникелевая сталь с содержанием <0,15% C, 16-18% Cr; 7-8% Ni; <2% Mn; <1% Да.

X5Cr-Ni-Mo18 10 — высоколегированная хромоникель-молибденовая сталь с содержанием углерода 0,07%; 16,5-18,5% хрома; 10,5-12,5% Ni; 2-2,5% мес

EN (Европейский стандарт) — Европейские стандарты -> стандарты, принятые Европейским комитетом по стандартизации (CEN) Европейским комитетом по стандартизации

Они представляют марку стали в виде 1.XXXX, где:

- 1 определяет, что этот материал относится к сталям;

- Две цифры после 1 определяют номер группы стали, а две последние — порядковый номер стали в группе.

По номеру группы можно однозначно определить, к какому типу относится конкретная сталь.

1.40XX — 1.45XX — нержавеющие стали

1.46XX — 1.49XX — жаропрочные и кислотостойкие стали

Например:

1.4016 — AISI 430 (12X17)

1.4301 — AISI 304 (03X18H10)

1.4541 — AISI 321 (08х18Н10Т)

1.4842 — AISI 410S (10Х23Н18)

Таблица соответствия марок стали гост со стандартами других стран.

| ГОСТ | Евронормы (EN) | AISI |

| 12X15G9ND | ______ | AISI 201 |

| 12Х17Г9АН4 | 1,4373 | AISI 202 |

| 15X17N7 | 1,4310 | AISI 301 |

| 12X18H9 | ———- | AISI 302 |

| 08X18H10 | 1,4301 | AISI 304 |

| 03X18H11 | 1,4306 | AISI 304L |

| 03X18AN11 | 1,4311 | AISI 304LN |

| 12X18H12 | 1,3955 | AISI 305 |

| 06Х18Н11 | 1,4303 | AISI 305L |

| 08Х20Н11 | 1,4331 | AISI 308 |

| 20X23H13 | 1,4833 | AISI 309 |

| 03Х24Н13Г2С | 1,4332 | AISI 309L |

| 20X23H18 | 1,4843 | AISI 310 |

| 10X23H18 | 1,4842 | AISI 310S |

| 20Х25Н20С2 | 1,4841 | AISI 314 |

| 08Х17Н13М2 | 1,4436 | AISI 316 |

| 03Х17Н13М2 | 1,4404 | AISI 316L |

| 03Х17Н14М3 | 1,4435 | AISI 316S |

| 03Х17Н13АМ3 | 1,4429 | AISI 316LN |

| 1Х16Н13М2Б | 1,4580 | AISI 316Сd |

| 08Х17Н13М2Т | 1,4571 | AISI 316Ti |

| 08Х19Н13М3 | 1,4449 | AISI 317 |

| 03Х19Н13М3 | 1,4438 | AISI 316L |

| 08Х18Н14М2Б | 1,4583 | AISI 318 |

| 08X18H10T | 1,4541 | AISI 321 |

| 12Х18Н10Т | 1,4878 | _________ |

| 08Х25Н4М2 | 1,4462 | AISI 329 |

| 15X12 | _____ | AISI 403 |

| 08Х12Т1 | 1,4512 | AISI 409 |

| 10X13 | 1,40006 | AISI 410 |

| 08X13 | 1,4000 | AISI 410S |

| 15X13N2 | _______ | AISI 414 |

| 20X13 | 1,4021 | AISI 420 |

| 12X15 | 1,4001 | AISI 429 |

| 12X17 | 1,4016 | AISI 430 |

| 08Х17Т | 1,4510 | AISI 430Ti |

| 20X17N2 | 1,4057 | AISI 431 |

| 12Х17М | 1,4113 | AISI 434 |

| 12Х17Б | 1,4522 | AISI 436 |

| 15Х5М | 1,7362 | AISI 501 |

| 15Х9М | 1,7386 | AISI 504 |

| 09Х17Н17Ю | 1,4503 | AISI 631 |

| 06ХН28МДТ | 1,4503 | AISI 904L |

Что такое антикоррозийная сталь?

Сталь, которая в процессе эксплуатации не покрывается ржавчиной, обычно называют нержавеющей сталью. Его получают из сплава железа с углеродом и различными легирующими добавками: никелем, хромом, ниобием, титаном. Каждый из этих компонентов улучшает или снижает определенные свойства сплава: магнетизм, прочность, твердость, пластичность, коррозионную активность. Основное качество нержавеющей стали — устойчивость к коррозии. Это просто зависит от содержания в нем хрома.

Чем больше этого металла в сплаве, тем меньше он подвержен коррозии. Таким образом, все стали, устойчивые к ржавчине, содержат не менее 10,5% хрома. Уникальность этого металла заключается в том, что, вступая в реакцию с кислородом, он создает на поверхности изделия оксидную пленку, не позволяющую сплаву вступить в реакцию с агрессивными средствами. Также, если поверхность повреждена, пленка снова образуется после окисления хрома кислородом.

Как определить коррозионную стойкость стали

Чтобы узнать, является ли это нержавеющая сталь или нет, необходимо выполнить следующие действия:

- хорошо очистить небольшой участок детали;

- нанести пару капель раствора медного купороса;

- если изделие покрыто слоем красной меди, сплав подвержен ржавчине, если ничего не произошло, то это нержавеющая сталь.

Степень коррозионной стойкости можно определить по количеству основных элементов, входящих в состав сплава: никеля и хрома. Если хром содержит более 12%, этот сплав будет антикоррозионным в нормальной среде, если более 17%, он может выдерживать даже агрессивную щелочную среду.

Как определить, является ли магнитная или немагнитная сталь нержавеющей?

Как отмечалось ранее, определить, намагничивается ли нержавеющая сталь магнитным полем, можно без использования специального оборудования. Среди особенностей процедуры следует отметить следующие моменты:

- Испытательная зона должна быть отполирована до зеркального блеска. Для этого можно использовать ручной инструмент и специальные материалы.

- На очищенное место наносится несколько капель концентрированного медного купороса.

- Если металл — нержавеющая сталь, на поверхности появится красный налет.

Определение магнитных свойств купоросом

Подобный процесс позволяет определить, какая нержавеющая сталь намагничена, а какая не коррозионно-стойкая. Самостоятельно определить характеристики пищевого сплава практически невозможно.

Магнитные свойства также можно проверить с помощью обычного магнита. Однако точного результата это не дает.

Именно поэтому рекомендуется покупать продукцию известных производителей.

Переносной анализатор металлов

В заключение отметим, что магнитные свойства никоим образом не снижают коррозионную стойкость поверхности. Вот почему эти сплавы имеют широкий спектр применения.

Если вы обнаружили ошибку, выделите текст и нажмите Ctrl + Enter.

Есть магнитные нержавеющие стали и как это влияет на коррозионную стойкость

Нет однозначного ответа на вопрос, намагничивается ли нержавеющая сталь, поскольку магнитные свойства сплавов определяются свойствами их структурных компонентов.

Классификация материалов по их магнитным свойствам

Тела, помещенные в магнитное поле, намагничиваются. Интенсивность намагничивания (J) прямо пропорциональна увеличению напряженности поля (H):

J = ϰH, где — коэффициент пропорциональности, называемый магнитной восприимчивостью.

Если ϰ> 0, то такие материалы называются парамагнетиками, а если ϰ

Некоторые металлы — Fe, Co, Ni, Cd — обладают чрезвычайно высокой положительной восприимчивостью (около 105), их называют ферромагнетиками. Ферромагнетики сильно намагничиваются даже в слабых магнитных полях.

Промышленные нержавеющие стали могут содержать феррит, мартенсит, аустенит или комбинации этих структур в различных соотношениях в своей структуре. Именно фазовые компоненты и их соотношение определяют, намагничивается нержавеющая сталь или нет.

Магнитная нержавеющая сталь: конструкционный состав и марки

Сталь с сильными магнитными характеристиками состоит из двух фаз:

- Мартенсит по своим магнитным свойствам является чистым ферромагнетиком.

- Феррит доступен в двух версиях. При температурах ниже точки Кюри, как и мартенсит, является ферромагнетиком. Высокотемпературный дельта-феррит парамагнитен.

Поэтому коррозионно-стойкие стали, структура которых состоит из мартенсита, относятся к магнитной нержавеющей стали. Эти сплавы реагируют на магнит, как обычная углеродистая сталь. Ферритные или ферритно-мартенситные стали могут иметь разные свойства в зависимости от соотношения между фазовыми компонентами, но очень часто они также являются ферромагнитными.

В эту категорию входят хромистые и некоторые хромоникелевые стали. Они делятся на следующие подгруппы:

- Мартенситные стали твердые, закаленные закалкой и отпуском, как и обычные углеродистые стали. В основном они используются для производства столовых приборов, режущих инструментов и в машиностроении в целом.

Стали 20Х13, 30Х13, 40Х13 мартенситного класса в основном производятся в термообработанном, шлифованном или полированном состоянии

Хромоникелевые стали мартенситного класса 20Х17Н2 имеют коррозионную стойкость выше 13% хромистых сталей. Эта сталь отличается высокой технологичностью: она хорошо поддается горячей и холодной штамповке, обрабатывается резанием и сваривается всеми видами сварки.

- Ферритные стали типа 08X13 мягче мартенситных сталей из-за более низкого содержания углерода. Одной из наиболее изнашиваемых ферритных сталей является коррозионно-стойкий магнитный сплав AISI 430, являющийся улучшенным аналогом марки 08Х17. Эта сталь используется для производства технологического оборудования для производства пищевых продуктов, применяемого для мойки и сортировки пищевого сырья, измельчения, разделения, сортировки, упаковки и транспортировки продуктов.

- Ферритно-мартенситные стали (12X13) имеют в своей структуре структурно свободный мартенсит и феррит.

Немагнитная нержавеющая сталь

К немагнитным сплавам относятся хромоникелевые и хромомарганцево-никелевые стали следующих групп:

- Первое место по объему производства занимают аустенитные стали. Большой популярностью пользуется немагнитная нержавеющая аустенитная сталь — сталь AISI 304 (аналог — 08Х18Н10). Этот материал используется при изготовлении оборудования для пищевой промышленности, при изготовлении тары для кваса и пива, испарителей, столовых приборов — кастрюль, сковородок, мисок, кухонных моек, в медицине — для игл, судового и холодильного оборудования, оборудования сантехники, емкости для жидкостей различного состава и назначения и сухих веществ. Стали 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т (используются в метизах А2), 10Х17Н13М2Т (используются в метизах для использования в агрессивных средах, стойкие к кислотам и соли, А4) обладают отличной технологичностью и высокой устойчивостью к коррозии даже в парах химикатов и воды отрасли океанические.

- Аустенитно-ферритные стали характеризуются высоким содержанием хрома и низким содержанием никеля. Дополнительные легирующие элементы — молибден, медь, титан или ниобий. Эти стали (08Х22Н6Т, 12Х21Н5Т, 08Х21Н6М2Т) имеют ряд преимуществ перед аустенитными сталями: более высокую прочность при сохранении необходимой пластичности, более высокую стойкость к межкристаллитной коррозии и коррозионному растрескиванию.

В группу немагнитных материалов также входят аустенитно-мартенситные и аустенитно-карбидные коррозионно-стойкие стали.

Метод определения устойчивости немагнитной стали к коррозии

Как показывает приведенная выше информация, не существует однозначного ответа на вопрос — магнит из нержавеющей стали или нет — не существует.

Если сталь намагничена, можно ли сказать, устойчива ли она к коррозии? Чтобы ответить на этот вопрос, необходимо очистить небольшой участок детали (провода, трубы, пластины), чтобы она засияла. Наносят две-три капли концентрированного раствора медного купороса и втирают в очищенную поверхность. Если сталь покрыта слоем красной меди, сплав не устойчив к коррозии. Если на поверхности материала никаких изменений не произошло, значит перед вами нержавеющая сталь.

проверить в домашних условиях, относится ли сталь к группе пищевых сплавов, невозможно.

Магнитные свойства нержавеющей стали никоим образом не влияют на рабочие характеристики, особенно на коррозионную стойкость материала.

Количество

Количество

· Аустенитный.

Аустенитные материалы (например, сталь AISI 304) используются для производства оборудования для пищевой промышленности, контейнеров для пищевых жидкостей, кухонной утвари, а также различного холодильного, морского и санитарного оборудования. Высокая устойчивость к агрессивным агентам делает этот вид стали очень популярным.

· Аустенитно-ферритный.

Эти материалы созданы на основе хрома и никеля. В качестве дополнительных легирующих элементов можно использовать титан, молибден, медь и ниобий. Основные преимущества аустенитно-ферритных сталей включают улучшенные значения прочности и большую структурную стойкость к коррозионному растрескиванию под напряжением.

мартенситный.

Благодаря закалке и отпуску материал отличается высокой прочностью, которая не ниже соответствующего параметра стандартных углеродистых сталей. Марки мартенсита находят применение в производстве абразивных материалов и в механической промышленности. Столовые приборы тоже производятся ими и в этом случае можно смело дать положительный ответ на вопрос, намагничивается ли пищевая нержавеющая сталь. Материалы классов 20Х13, 30Х13, 40Х13 широко используются в шлифованном или полированном состоянии, а класс 20Х17Н2 высоко ценится за непревзойденную коррозионную стойкость, даже превышающую по этому показателю 13% хромистых сталей. Благодаря высокой технологичности этот материал подходит для всех видов обработки, включая штамповку, резку и сварку.

Ферритный.

Эта группа материалов легче мартенситных сталей из-за более низкого содержания углерода. Одним из наиболее востребованных сплавов является магнитная сталь AISI 430, которая находит свое применение при производстве оборудования для предприятий пищевой промышленности.

Нержавейка, которая магнитится

Ферритные сплавы

В них содержится большое количество хрома, около 20%. Они обладают высокими магнитными свойствами и устойчивостью к коррозии. Они приобретают повышенную мягкость за счет уменьшения углеродного состава и легко поддаются различным видам обработки. Чаще всего такие сплавы используются в тяжелой промышленности, на предприятиях пищевой промышленности, а также из них изготавливают элементы систем отопления. Они дешевле аустенитных сплавов.

Некоторые характеристики ферритных сплавов позволяют использовать их для замены более дорогих материалов:

- низкий уровень теплового расширения и теплопроводности;

- большая устойчивость к температуре и текучесть;

- устойчивость к деформации и коррозии.

Это дает возможность использовать эти сплавы при изготовлении электромагнитных приводов и приводных механизмов.

Мартенситные сплавы

Они обладают большей прочностью, не уступают углеродистым сталям за счет закалки и отпуска. Это абсолютные ферромагнетики. Они встречаются редко, потому что сложно поддерживать состав в чистоте. Сплавы с высоким содержанием хрома устойчивы к влаге и агрессивным средам. Отличная свариваемость, можно использовать как горячее, так и холодное формование.

Мартенситы жаропрочные и самоотвердевающие. Их используют в машиностроении для производства абразивов, при производстве столовых приборов, элементов насосных систем, пружин, хирургических инструментов и прочего. Среди нержавеющих сталей мартенситные сплавы обладают самыми высокими намагничивающими свойствами.

Мартенситно-ферритные сплавы

Они обладают хорошими эксплуатационными характеристиками и легко поддаются термической обработке. Но при сварке они склонны к образованию холодных трещин. Их применяют, когда нужны поверхности, часто подвергаемые нагреву, коллекторы, котлы, трубопроводы.

КАК ОПРЕДЕЛИТЬ НЕРЖАВЕЮЩУЮ СТАЛЬ: 13 СПОСОБОВ

Определение нержавеющей стали с помощью магнита

Нержавеющая сталь не допускает намагничивания из-за токов Futko. Но этот метод не всегда дает правильный результат, так как железо и мартенситные сплавы обладают магнитными свойствами, и поэтому с помощью магнита можно надежно определить только аустенитные сплавы железа, которые содержат высокий процент никеля и хрома. Другими словами, определить 100% нержавеющую сталь с помощью магнита невозможно, но можно распознать ее подвиды.

Солевой раствор

Суть метода определения нержавеющей стали физиологическим раствором заключается в выявлении подверженности коррозии. Сильный солевой раствор — хороший провокатор коррозионного разрушения. Для этого проверяемый объект погружают на сутки в физиологический раствор. Нержавеющая сталь, обладающая высокой степенью устойчивости к таким агрессивным средам, не подвержена коррозии.

Метод среза

С помощью подручных средств делается надрез. Цвет огранки поможет отличить нержавеющую сталь от цветов, похожих на латунь. В последнем случае разрез будет иметь желтый оттенок. При этом нержавеющая сталь остается светло-серой.

Определение нержавейки медным купоросом

Верхний слой отшлифовать наждачной бумагой. Впоследствии поверхность нержавеющей стали обрабатывается раствором медного купороса. В этом случае определение нержавеющей стали, как и в случае описанных выше способов, нержавеющая сталь не изменит своих внешних характеристик.

Физический метод определения нержавейки

Как физически проверить нержавеющую сталь?

Метод основан на знании закона объема вытесняемой жидкости. Помещенная в емкость с водой, нержавеющая сталь вытесняет количество воды, объем которого отличается от объема, способного вытеснить металл. Для этого вам необходимо знать массу продукта, массу вытесненной жидкости и иметь под рукой таблицу данных о разнице веса.

Маркировка

Маркировка указывает на характерные свойства данного материала. Основываясь на этих свойствах, можно понять, как отличить нержавеющую сталь от обычного металла.

Метод чистого листа

Нержавеющая сталь не оставляет плотного прикосновения, а алюминий дает заметные серые полосы.

Теплопроводимость

У алюминия, в отличие от нержавеющей стали, он намного выше. В связи с этим вода в алюминиевой емкости закипит намного быстрее.

Агрессивные среды.

При контакте со щелочными и кислотными средами поверхность нержавеющей стали останется неизменной. На поверхности алюминия появятся пятна.

Реакция с азотной кислотой

Несколько капель кислоты, которые вступают в реакцию с любой углеродистой сталью, образуют едкие пары. Нержавеющая сталь не реагирует даже на поврежденную поверхность.

Световой отлив

Поверхность нержавеющей стали придает ей желтовато-голубой оттенок.

Смесь перекиси водорода и 20% сульфида

Такая смесь, нанесенная на одну секцию, вызовет значительное потемнение, видимое невооруженным глазом, если цветной металл вступил в контакт с реагентом.

Отверстие

Просверливание отверстия поможет отличить нержавеющую сталь от дюралюминия по виду стружки.

Определение нержавеющей стали с помощью искры

Как отличить нержавеющую сталь от искры? Вот как:

- V (объем) углерода в содержащейся стали напрямую зависит от количества вспышек и искр;

- Тень от искр дает информацию о структуре металла (если они светло-белого цвета, скорее всего, это низкоуглеродистая сталь);

- Если блестки имеют очень яркий блеск, это означает, что в материале содержится большое количество титана.

Чтобы провести такой тест на определение нержавеющей стали, необходимо запустить процесс измельчения материала болгаркой, а искры и молнии, как было сказано выше, дадут необходимую информацию.

Для проверки потребуется угловая шлифовальная машина (болгарка). Начните шлифовать поверхность стали и наблюдайте за реакцией. Цвет, длина и форма искр помогут точно определить металл или нержавеющую сталь.

Отдельным моментом стоит выделить различия между пищевой и технической нержавеющей сталью. В связи с тем, что плиты из этого вида стали пользуются большим спросом, такие отличия весьма актуальны. Поверхность из пищевой нержавеющей стали отличается качественной обработкой, что придает ей мягкость. Поверхности, непрозрачные визуально и на ощупь, также не имеют ни малейших изъянов и выступов. Как правило, в стали этого назначения количественно добавляется гораздо больше металлических примесей. Это связано с регулярным воздействием агрессивных сред. Перечисленные свойства и требования распространяются также на медицинские изделия.

Помимо всего вышеперечисленного, большой объем информации о стали, из которой изготовлено изделие, может дать маркировка.

Антикоррозийные магнитящие стали

Сплавы, устойчивые к ржавчине, но сильно притягивающиеся при воздействии магнита, включают:

- Мартенситный: материал обладает высокой прочностью, хорошо полируется и полируется, очень устойчив к коррозии, отлично обрабатывается штамповкой, резкой и сваркой. Помимо производства промышленного оборудования, он используется для производства столовых приборов. Поэтому на вопрос, намагничивается нержавеющая сталь или нет, вы смело можете ответить положительно.

- Ферритная сталь: Самым популярным типом стали с магнитными свойствами считается AISI 430, используемая для производства оборудования для пищевой промышленности.

А если ещё проще?

Нас интересуют две группы сталей: ферритные и аустенитные. Их обычно используют при изготовлении металлических каминов. Типичные представители:

Ферритный: AISI 409, 430, 439 — магнитный.

Аустенитный: AISI 304, 316, 316L, 310 — немагнитный.

Проще говоря, ферритные стали намагничиваются из-за высокого содержания железа (Ferrum — железо). А аустенитные — нет, поскольку железа в них намного меньше.

Нержавейка, которая не магнитится

Аустенитные сплавы

Это наиболее часто используемые сплавы нержавеющей стали, содержащие в своем составе до 33% никеля и хрома, что повышает их коррозионную стойкость. Они обладают очень высокой прочностью, морозостойкостью и электрохимической стойкостью, хорошо полируются и устойчивы к царапинам.

он широко используется в нефтеперерабатывающей и химической промышленности, авиастроении, электротехнике, пищевом оборудовании, производстве сантехники, медицинском и холодильном оборудовании, крепежных изделиях, контейнерах для пищевых продуктов и жидкостей.

В нормальном состоянии они не обладают способностью намагничиваться, но после применения холодной деформации, когда аустенит частично превращается в феррит, могут проявляться магнитные свойства. Термическая обработка, используемая для улучшения химических и физических свойств изделий, значительно увеличивает магнитные свойства сталей.

Аустенитно-ферритные

В составе используются никель и хром, дополнительно возможно использование марганца, молибдена, титана и ниобия. Они обладают большей прочностью и устойчивостью к коррозии. Они широко используются при изготовлении теплообменного оборудования.

Магнитные стали и сплавы

Магнитные стали и сплавы подразделяются на магнитотвердые, магнитомягкие

а также

парамагнитный.

Магнитотвердые стали и сплавы (ГОСТ 17809-72) характеризуются высокой коэрцитивной силой и остаточной индукцией и, как следствие, высокой магнитной энергией в своих расходных свойствах.

По химическому составу магнитотвердые стали и промышленные сплавы в порядке увеличения коэрцитивной силы и магнитной энергии:

· Стали с высоким содержанием углерода (1,2..1,4);

· Высокоуглеродистые сплавы железа (1% С) с хромом (до 2,8%), связанные с кобальтом;

· Высокоуглеродистые сплавы железа, алюминия, никеля и кобальта, называемые альнико.

Легирующие элементы в основном увеличивают коэрцитивную силу и магнитную энергию, а также улучшают термическую и механическую стабильность постоянного магнита.

Магнитотвердые стали обозначаются индексом «E», который дополнительно обозначает буквой с цифрой присутствие хрома и его полное процентное содержание (например, EX2, EX3).

Магнитотвердые стали и сплавы используются для изготовления различных типов постоянных магнитов. Сплавы алнико-типа наиболее широко используются в промышленности

(ЮНДК15, ЮН14ДК25А, ЮНДК31ТЗБА и др.). Эти сплавы твердые, хрупкие и не подвержены деформации, поэтому магниты из них делают методом литья. После литья выполняется только шлифовка.

Магнитомягкие стали и сплавы легко намагничиваются в относительно слабых магнитных полях. Их основные расходные свойства — высокая магнитная проницаемость, низкая коэрцитивная сила, низкие потери на вихревые токи при инверсии намагниченности. Эти свойства обеспечиваются однородной структурой (чистый металл или твердый раствор), свободной от примесей. Магнитомягкие материалы должны быть полностью рекристаллизованы для устранения внутренних напряжений, так как даже слабое наклепание значительно снижает магнитную проницаемость и увеличивает коэрцитивную силу. Магнитная проницаемость увеличивается с увеличением микроструктуры зерна.

По химическому составу применяемые в промышленности стали и магнитомягкие (электрические) сплавы делятся на:

§ низкое содержание углерода (0,05… 0,005% С) с содержанием кремния 0,8… 6,0 %;

§ сплавы железа с никелем.

Железоникелевые сплавы с содержанием никеля 36… 83%, называемые пермаллоем,

обладают высочайшими потребительскими свойствами. Для улучшения некоторых характеристик в их состав вводят хром, молибден, медь и др. их магнитная проницаемость в 15 103 раза выше, чем у низкоуглеродистых сталей. Пермаллои — это легко деформируемые сплавы. Однако деформация значительно ухудшает их исходные магнитные характеристики. Для восстановления свойств термическая обработка проводится по строго разработанному режиму: скорость нагрева (до 900… 1000 ° С), выдержка и скорость охлаждения. Они используются в оборудовании, работающем в низкочастотных областях (телефон, радио).

Для сталей электротехнических (ГОСТ 21427-83) принята маркировка на основе кодирования. В обозначении бренда используются четыре числа, и их значения соответствуют кодам, содержащим следующую информацию:

первый

— структура материала (по наличию и степени текстуры) и тип ламинирования (горячая или холодная деформация);

в соответствии с

— химический состав по содержанию кремния;

в третьих

— значение теплового рассеивания и гистерезиса;

См. Также: Классификация основных видов сварки плавлением

четвертый

— ценность стандартизированного потребительского товара.

Электротехнические стали выпускаются в виде рулонов, листов и полос. Они предназначены для изготовления магнитопроводов постоянного и переменного тока, якорей и полюсов электрических машин, роторов, статоров, магнитных цепей трансформаторов и т.д.

Парамагнитные стали — аустенитные стали 12Х18Н10Т, 17Х18Н9, 55Г9Н9ХЗ, 40Г14Н9Ф2 и др. их химический состав основан на системе Fe + Cr + Ni + Ti. Основные потребительские свойства — немагнитность и высокая прочность. Необходимая прочность достигается за счет деформации и твердения путем осаждения продуктов. К недостаткам этих сталей и сплавов можно отнести низкий предел текучести (150… 350 МПа), что ограничивает область применения только легконагруженными конструкциями.

Парамагнитные стали и сплавы используются для производства немагнитных деталей конструкций в электротехнике, приборостроении, судостроении и специальных областях техники. Повышение износостойкости деталей, работающих в узлах трения, достигается азотированием (сталь 40Г14Н9Ф2 и др.).

Чугун

Чугун отличается от стали: по составу — более высокое содержание углерода и примесей; по технологическим характеристикам — более высокие литейные свойства, низкая пластическая деформируемость, практически не применяется в сварных конструкциях.

В зависимости от состояния углерода в чугуне различают:

Белый чугун — углерод в связанном состоянии в виде цементита, в изломе имеет белый цвет и металлический блеск;

серый чугун: весь или большая часть углерода находится в свободном состоянии в виде графита, а в легированном состоянии не более 0,8 %

углерод. Из-за большого количества графита его трещина имеет серый цвет;

половина — часть углерода находится в свободном состоянии в виде графита, но не менее 2 %

углерод находится в форме цементита. В технике мало что используется.